웜핑

이러한 현상으로 들어가기 전에 인쇄 속도와 인쇄 온도에 관한 중요한 점을 명확히 할 필요가 있습니다.

일반적으로 인쇄 온도는 히트 블록 온도(˚C)로 정의되며 인쇄 속도는 인쇄 시 프린트 헤드의 속도(mm/s)를 의미합니다.

이 페이지에서는 압출 온도와 압출 속도와 같이 우리에게 더 유용한 요소들을 언급하겠습니다:

압출 온도: 플라스틱이 노즐을 빠져나올 때의 온도(˚C)

압출 속도: 플라스틱이 노즐에서 압출되는 속도(mm3/s)

압출 온도는 여러 가지 요인으로 증가시킬 수 있습니다:

인쇄 온도를 올리거나 인쇄 속도를 줄이거나 층 높이를 줄이거나 노즐의 가열 챔버 길이를 늘리세요.

압출 속도는 여러 가지 요인으로 감소시킬 수 있습니다:

인쇄 속도를 줄이거나 층 높이를 줄이거나 압출 두께를 줄이세요.

휨(warping)

3D 프린팅에서는 가끔 부품이 프린터에서 변형되거나 휘리거나 베드에서 들려 올라가는 현상인 워핑을 겪습니다. 이는 3D 프린팅 과정에서 생성된 응력의 축적 때문에 발생합니다.

내부 응력의 기원은 여전히 논쟁 중이며, 3D 프린터 설정에 따라 많은 요인들이 제작된 내부 응력에 기여할 수 있습니다. 모든 FDM 기계에 적용될 수 있는 한 가지 가설은 다음과 같습니다:

압출 과정에서 고분자는 다이(작은 구멍/노즐)를 통해 강제적으로 밀려 나가며 이 단계에서 고분자 사슬은 응력 상태로 늘어나고 빌드 플레이트나 이전 층의 플라스틱에 붙게 됩니다. 이 응력은 시간이 지나면서 천천히 해소되지만, 온도가 고분자가 자유롭게 움직여 응력을 해소할 만큼 충분하지 않거나 층이 베드나 빌드 플레이트에 잘 붙어 있지 않으면 층 전체에 걸쳐 이 응력이 축적되어 부품이 거시적으로 변형됩니다.

워핑과 균열은 항상 이 응력 축적이 베드나 층 접착 사이의 결합을 초과함을 의미합니다.

결과적으로 워핑/균열을 방지하는 세 가지 방법이 있습니다:

1. 고분자가 자유롭게 움직여 내부 응력을 해소할 수 있도록 충분한 에너지를 제공합니다.

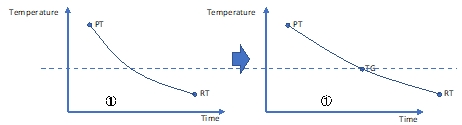

대부분의 응력 해소는 압출 직후에 일어나며, 실제로 재료는 높은 온도에서 압출된 후 Tg 아래로 냉각됩니다. 고분자가 내부 응력의 대부분을 해소하는 것은 이 Tg 이상 시간 동안이며, 이 시간이 너무 짧으면 평형에 도달할 시간이 없게 됩니다. 이 기간을 늘리는 것은 워핑을 줄이는 방법입니다.

이 기간은 다음 방법들로 늘릴 수 있습니다:

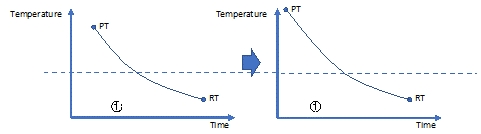

압출 온도(PT) 올리기:

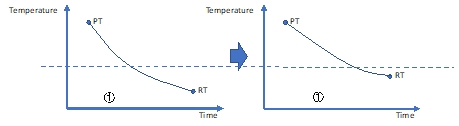

실내 또는 챔버 온도(RT) 올리기:

냉각 속도 감소:

2. 베드 또는 층 접착성 향상

응력 축적은 층이 다른 층에서 들려 올라가거나(델라미네이션) 베드에서 들려 올라가는(워핑) 경향이 있습니다. 그러나 베드/층 접착력이 변형에 저항할 만큼 충분히 강하면 고분자는 부품을 변형시키지 않고 응력을 해소할 수 있습니다. 베드 접착력은 적절한 베드 표면과 코팅을 사용하여 향상시킬 수 있습니다.

층 접착력을 향상시키는 방법을 이야기하기 전에 층 접착력이 무엇인지 살펴보겠습니다:

층 접착력은 한 층에서 다른 층으로 고분자 사슬 간의 얽힘(entanglement) 덕분에 가능합니다.

이 얽힘은 두 층이 모두 Tg 이상으로 가열되어 고분자 사슬이 자유롭게 움직일 때 가능하며, 이러한 움직임을 통해 사슬들이 서로 얽히게 됩니다.

층 접착력을 향상시키려면 층 인터페이스에서 고분자 사슬 간의 얽힘 수를 늘려야 합니다. 얽힘 수는 두 층이 서로 접촉하여 Tg 이상 온도에 있는 시간을 늘림으로써 증가시킬 수 있습니다. 보시다시피 이것은 1번과 같은 해결책입니다. 그러나 층 접착력을 향상시키는 추가 요인은 압출 폭을 늘려 층들 사이의 접촉 면적을 증가시키는 것입니다.

3. 응력 생성 감소

워핑을 해결하는 세 번째 방법은 워핑의 근본 원인인 내부 응력을 줄이는 데 있습니다.

앞서 언급했듯이 응력은 재료를 다이를 통해 강제로 밀어냄으로써 생성되며 이는 속도 곡선을 만들어 고분자 사슬을 늘리고 정렬시킵니다. 응력 생성을 줄이는 것은 이 속도 프로파일을 평탄화하는 것에 달려 있습니다. 이 속도 프로파일은 노즐 크기를 키우거나 압출 속도를 줄이거나 재료 점도를 낮추기(인쇄 온도를 올림으로써) 또는 내부 노즐 표면을 낮은 흐름 저항성 표면으로 코팅함으로써 평탄화할 수 있습니다.

위의 워핑에 대한 설명은 비정질 및 반결정성 폴리머에 적용될 수 있습니다. 그러나 반결정성 폴리머는 추가적인 응력 원인인 결정화에 직면합니다.

실제로 인쇄할 때 부품은 냉각하면서 결정화를 겪어 작은 결정들을 형성하고, 이러한 규칙적인 구조는 공간을 덜 차지하여 부품이 수축하게 만듭니다. 이것이 빌드 플레이트가 단지 45도인 경우에도 나일론 재료가 워핑하는 이유입니다. 결정이 너무 빨리 형성되면 각 층마다 작은 결정들이 생겨 층당 많은 응력을 만들고 이 응력의 축적이 부품을 거시적으로 변형시킵니다.

Last updated

Was this helpful?