Tecnologías de Polymaker

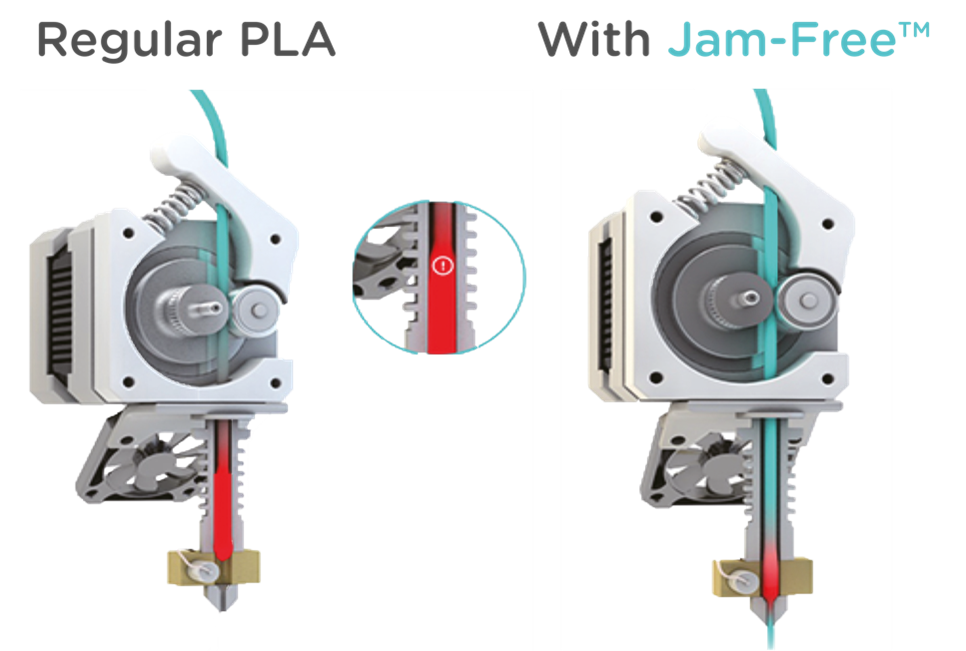

Tecnología Jam-Free™:

Para entender esta tecnología, entendamos la causa raíz principal del problema de atascos:

El cabezal de impresión se divide en dos partes principales: el extremo caliente y el extremo frío. El extremo caliente es donde el bloque calefactor se calentará y fundirá el filamento; el extremo frío evitará que el calor del extremo caliente se disperse y dañe otros componentes o ablande/funda el filamento antes de que sea necesario.

Sin embargo, durante impresiones largas, impresiones de extrusión doble, o simplemente impresiones con un disipador de calor mal diseñado, el calor ascenderá hasta el extremo frío y ablandará el filamento, lo que puede llevar a la expansión del filamento. Esto puede causar un atasco o hacer que el extrusor muerda el filamento.

El PLA es el más propenso a tener este problema porque tiene una Tg muy baja (~60 ˚C), por lo que si la temperatura se eleva ligeramente por encima de 50 ˚C, ya puede crear un riesgo de atasco. El filamento de 2,85 mm está menos afectado por este problema porque es lo suficientemente grueso como para mantenerse más rígido que el de 1,75 mm.

Para resolver este problema, Polymaker aumenta la temperatura de resistencia al calor de nuestros productos a base de PLA de 1,75 mm (antes de imprimir) hasta 140 ˚C. Esto significa que cualquier PLA tratado con nuestra tecnología Jam-Free™ puede secarse a una temperatura más alta que el PLA estándar que no fue tratado.

Dado que el PLA es un polímero semicristalino, Polymaker puede hacer esto mediante el recocido del filamento primero, lo que aumentará el grado de cristalinidad del filamento. Como explicamos en la Ciencia de Materiales sección, el cristal comenzará a romperse en Tm (~150 ˚C para el PLA de Polymaker), por lo que proporciona más resistencia al calor al material.

Tecnología Warp-Free™:

Esta tecnología es utilizada por Polymaker en nuestros materiales a base de Nylon. Puedes aprender mucho sobre los problemas de warping y las causas raíz potenciales en nuestra Ciencia de Materiales página. Esta tecnología resuelve una de las causas raíz de los problemas de warping: la cristalización.

De hecho, el Nylon es conocido por ser desafiante de imprimir debido a su comportamiento de warping, porque al imprimir, la rápida formación de cristales dentro de cada capa crea mucho estrés interno, lo que resulta en deformación de la pieza.

La tecnología de Polymaker no solo reduce este estrés, sino que aumenta las propiedades mecánicas de la pieza. La tecnología ralentiza la tasa de cristalización del polímero, lo que evita que forme rápidamente pequeños cristales dentro de cada capa a medida que se imprimen. En su lugar, permite que el polímero construya lentamente grandes cristales a través de las capas, ya que varias capas tienen tiempo de imprimirse antes de la formación de cristales. Estos cristales a través de las capas también aumentarán significativamente la adhesión entre capas. Esta es también la razón por la que Polymaker recomienda recocer la pieza después del proceso de impresión. Recocido asegura que la pieza haya alcanzado su mayor grado de cristalinidad, proporcionando las mejores propiedades térmicas y mecánicas.

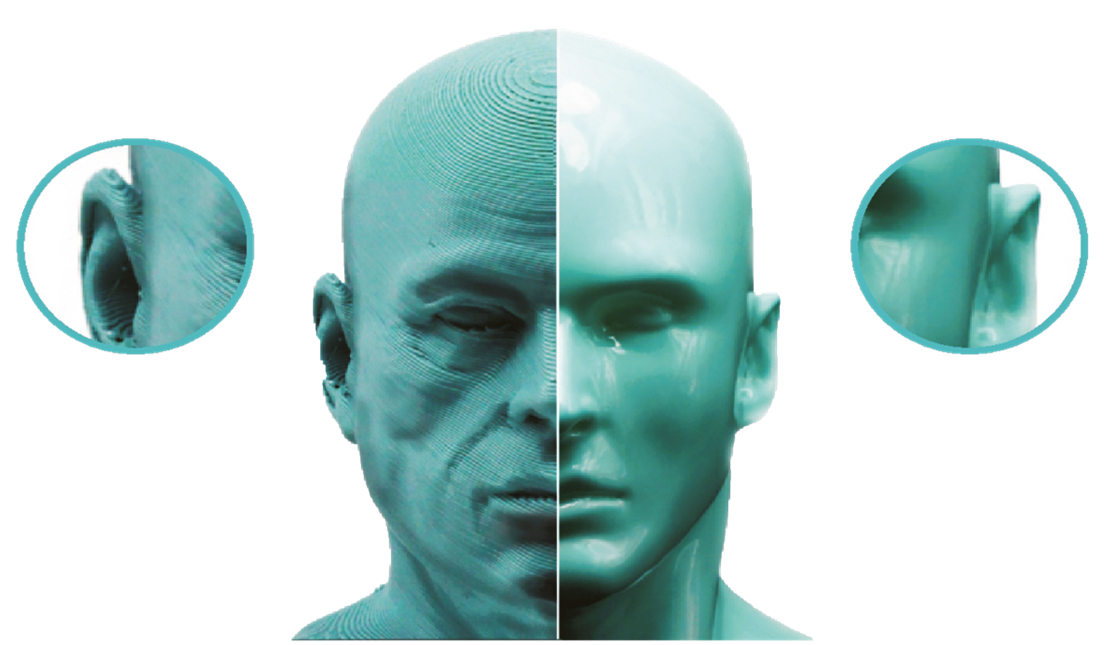

Tecnología Layer-Free™:

Esta tecnología implica menos ciencia de polímeros y más una combinación perfecta del material adecuado con el disolvente correcto. A Polymaker le interesaban los resultados de acabado suave que un baño de acetona podía dar a una impresión en ABS; sin embargo, pensamos que el ABS era demasiado difícil de imprimir, y la acetona podría ser un químico peligroso y no seguro de usar. Y no existían dispositivos reales diseñados con el propósito de usar este disolvente para pulir una pieza de ABS.

El primer desafío para Polymaker fue encontrar un polímero que fuera fácil de imprimir y que además reaccionara con un disolvente que pudiera conseguirse fácilmente y que fuera menos peligroso que la acetona.

Polymaker finalmente encontró el PVB como el candidato perfecto. A partir de ahí empezamos a desarrollar fórmulas específicas de material basadas en PVB y PolySmooth™ fue el resultado de este desarrollo.

PolySmooth™ podía imprimirse con los mismos ajustes que el PLA y luego podía suavizarse con alcohol.

El segundo desafío fue diseñar un dispositivo que pudiera pulir de forma segura y fiable un modelo de PolySmooth™ usando alcohol. El Polysher™ fue el resultado de este desarrollo de dispositivo. El núcleo del Polysher™ es el nebulizador, la membrana cuidadosamente elegida y el algoritmo específico desarrollado para encontrar la frecuencia adecuada para el nebulizador.

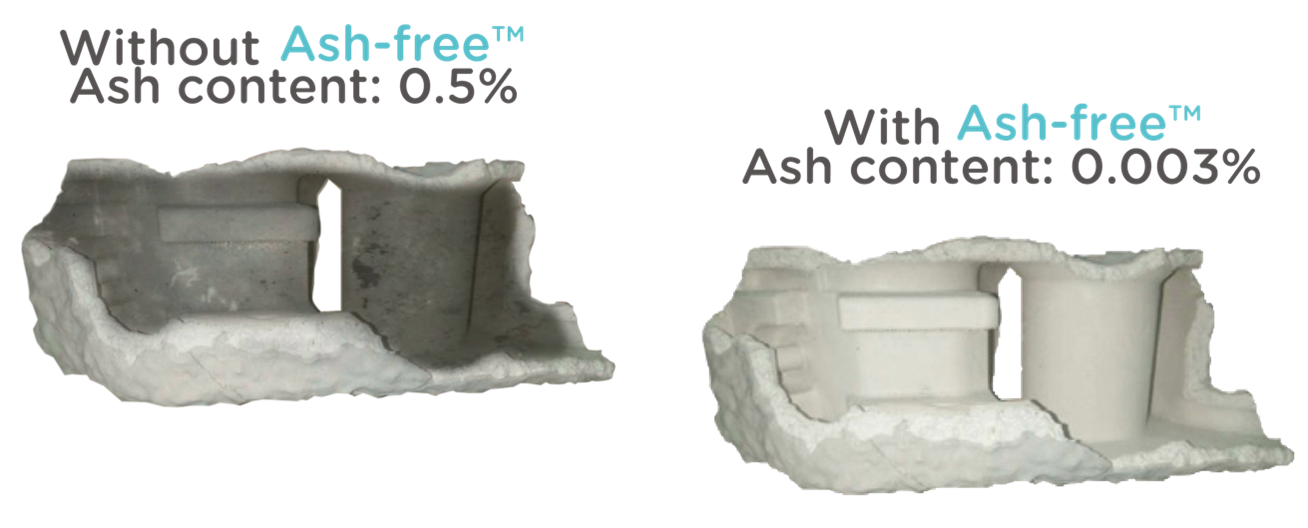

Tecnología Ash-Free™:

Esta tecnología se utiliza en Polymaker Polycast™. Utiliza una combinación específica de diferentes componentes cuidadosamente seleccionados para crear un material para moldes. Estos componentes están cuidadosamente elegidos para quemarse sin dejar residuos.

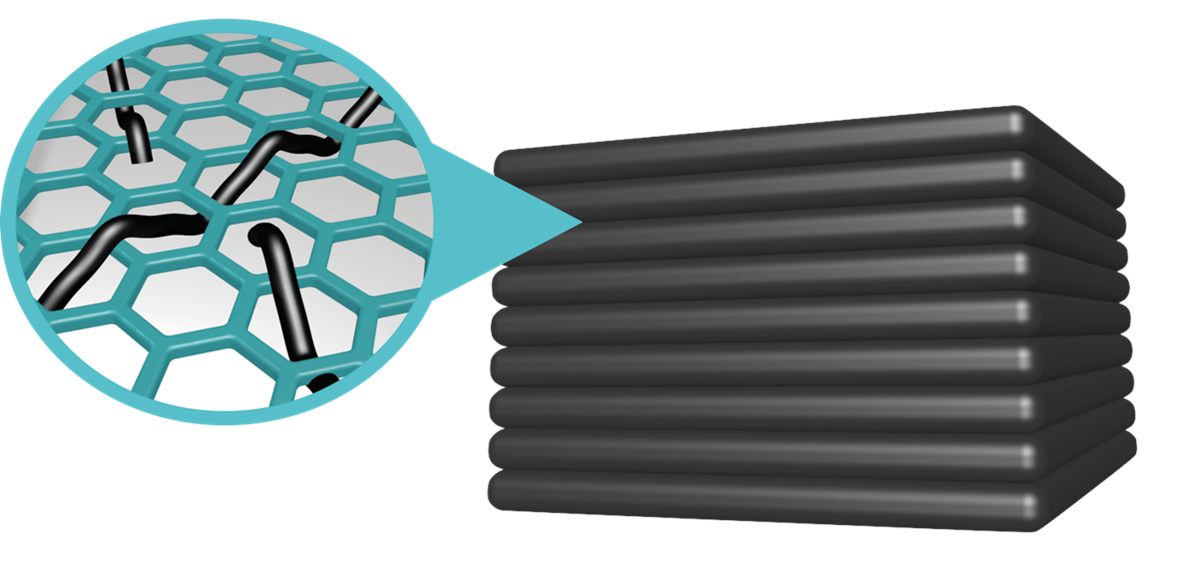

Tecnología Fiber Adhesion™:

Los materiales reforzados con fibra proporcionan excelentes propiedades térmicas y mecánicas; sin embargo, en la impresión 3D basada en extrusión, puede afectar negativamente la adhesión entre capas. Polymaker cree que los problemas de adhesión entre capas provienen de que las fibras no se unen/compatibilizan bien con el polímero matriz.

Tras meses de desarrollo, optimizamos con éxito la química de superficie de las fibras para lograr una mejor dispersión y unión con la matriz.

Al implementar esta tecnología en Fiberon™ PA6-CF y Fiberon™ PA6-GF, la adhesión entre capas no se vio afectada negativamente, sino que de hecho fue más fuerte (+27% para CF, +15% para GF).

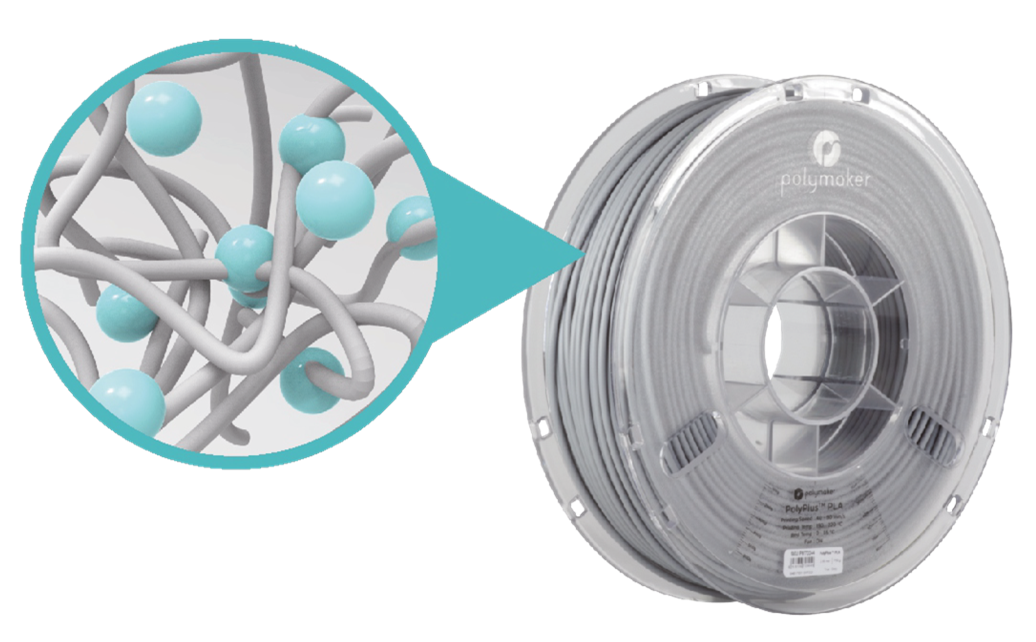

Tecnología de nano-refuerzo:

Esta tecnología se utiliza en la familia de productos PolyMax™ de Polymaker. Refuerza el polímero con nanopartículas que lo hacen mucho más resistente, manteniendo simultáneamente condiciones de impresión similares. PolyMax™ PLA, PolyMax™ PETG y PolyMax™ PC son los 3 productos de la familia PolyMax™. Todos imprimen con los mismos ajustes que su contraparte regular: PolyLite™ PLA, PolyLite™ PETG y PolyLite™ PC; sin embargo, pueden alcanzar hasta 5 veces la tenacidad, haciéndolos más duraderos. Como se revisa en la ciencia de materiales sección, la tenacidad a la fractura puede representarse bien por la resistencia al impacto del material.

Tecnología Stabilized Foaming™:

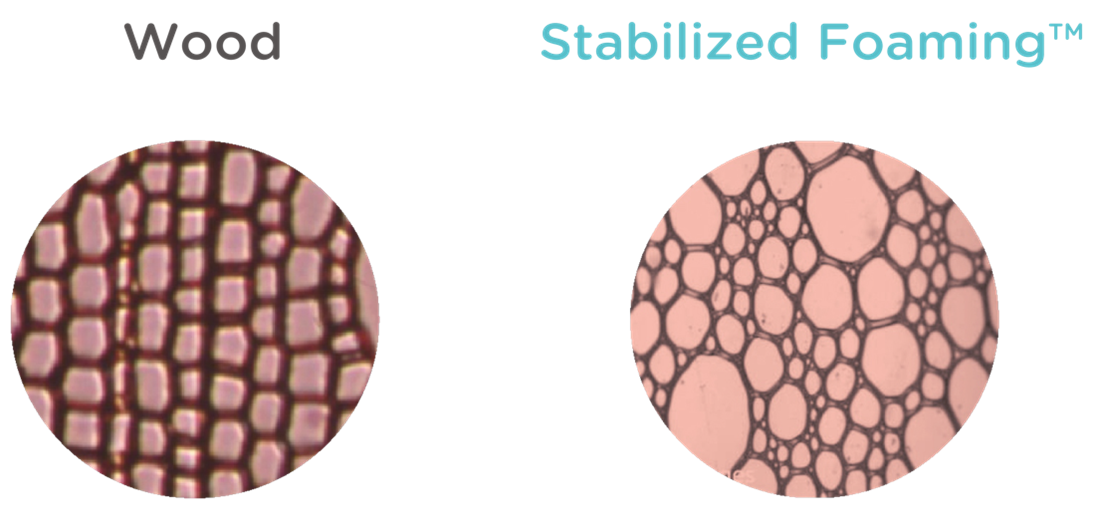

Esta última tecnología es uno de los primeros desarrollos de Polymaker. Tras varias malas experiencias de obstrucción de boquillas al imprimir filamento cargado con madera, pensamos en maneras que pudieran hacer que un filamento pareciera madera sin polvo de madera real en él, ya que el polvo de madera en el filamento podría afectar negativamente el proceso de impresión.

Polymaker se dio cuenta de que la razón principal de la apariencia de la madera era su estructura de células vegetales y el color. Era fácil copiar el color de cierta madera, y la estructura de células vegetales se copió usando un agente espumante, creando una red celular similar.

El desafío principal fue diseñar y formular una estructura de espuma que no se viera afectada negativamente por el proceso de extrusión de la impresora 3D, de ahí el “estabilizado” en “Stabilized Foaming”, que significa que la espuma permanecerá estable después del proceso de impresión. Finalmente hemos desarrollado LW-PLA a partir de esta tecnología.

Última actualización

¿Te fue útil?