Verzug

Bevor wir zu diesen Phänomenen kommen, müssen wir einen wichtigen Punkt bezüglich Druckgeschwindigkeit und Drucktemperatur klären.

Üblicherweise wird die Drucktemperatur als Temperatur des Heizblocks (in ˚C) definiert und die Druckgeschwindigkeit definiert immer die Geschwindigkeit des Druckkopfs beim Drucken (in mm/s).

Auf dieser Seite werden wir uns auf für uns nützlichere Faktoren beziehen, wie z. B. die Extrusionstemperatur und die Extrusionsrate:

Extrusionstemperatur: Die Temperatur, bei der der Kunststoff die Düse verlässt (in ˚C)

Extrusionsrate: Die Rate, mit der der Kunststoff aus der Düse extrudiert wird (in mm3/s)

Die Extrusionstemperatur kann durch verschiedene Faktoren erhöht werden:

Erhöhung der Drucktemperatur, Verringerung der Druckgeschwindigkeit, Verringerung der Schichthöhe oder Erhöhung der Länge der beheizten Düsenzone.

Die Extrusionsrate kann durch verschiedene Faktoren verringert werden:

Verringerung der Druckgeschwindigkeit, Verringerung der Schichthöhe oder Verringerung der Extrusionsdicke.

Verzug

Beim 3D-Druck werden wir gelegentlich auf ein Teil stoßen, das sich auf dem Drucker verformt, aufrollt oder sich vom Druckbett löst, was als Warping bekannt ist. Dies wird durch die Ansammlung von Spannungen verursacht, die durch den 3D-Druckprozess entstehen.

Die Entstehung der inneren Spannung ist noch umstritten, und je nach Ihrer 3D-Druckerkonfiguration können viele Faktoren zu der im Bauteil vorhandenen inneren Spannung beitragen. Hier ist eine Hypothese, die für alle FDM-Maschinen berücksichtigt werden sollte:

Während des Extrusionsprozesses wird das Polymer durch eine Düse (kleines Loch/Düse) gepresst, und in diesem Schritt werden die Polymerketten in einen Spannungszustand gedehnt und haften dann an der Bauplatte oder einer vorherigen Kunststoffschicht. Diese Spannung wird sich mit der Zeit langsam abbauen, jedoch wenn die Temperatur dem Polymer nicht erlaubt, sich frei genug zu bewegen, um die Spannung abzubauen, oder wenn die Schicht nicht gut am Bett oder der Bauplatte haftet, wird die Ansammlung dieser Spannung über die Schichten hinweg das Bauteil dazu zwingen, sich makroskopisch zu verformen.

Warping und Rissbildung sind immer ein Ausdruck dieser Ansammlung von Spannung, die die Verbindung zwischen Bett oder Schichthaftung übersteigt.

Daher haben wir drei Möglichkeiten, Warping/Rissbildung zu verhindern:

1. Geben Sie den Polymeren genug Energie, sich frei zu bewegen und ihre innere Spannung freizusetzen.

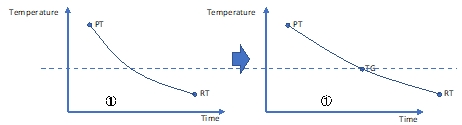

Der Großteil des Spannungsabbaus erfolgt direkt nach der Extrusion; tatsächlich wird das Material bei hoher Temperatur extrudiert und dann unter Tg heruntergekühlt. Es ist während dieser Zeit oberhalb von Tg, dass das Polymer den Großteil seiner inneren Spannung freisetzt; wenn diese Zeit jedoch zu kurz ist, hat es keine Zeit, das Gleichgewicht zu erreichen. Die Verlängerung dieses Zeitraums ist eine Möglichkeit, Warping zu reduzieren.

Dieser Zeitraum kann auf folgende Weise verlängert werden:

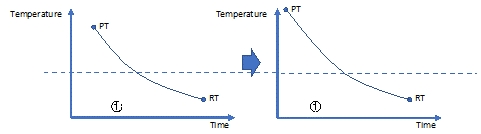

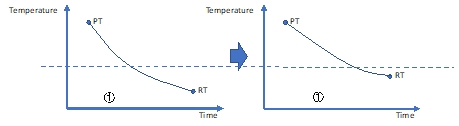

Erhöhung der Extrusionstemperatur (PT):

Erhöhung der Raum- oder Kammertemperatur (RT):

Verringerung der Abkühlrate:

2. Verbesserung der Bett- oder Schichthaftung

Die Ansammlung von Spannung neigt dazu, die Schicht von einer anderen Schicht (Delamination) oder vom Bett (Warping) abzuheben. Wenn jedoch die Haftung Bett/Schicht stark genug ist, um der Verformung zu widerstehen, kann das Polymer seine Spannung freisetzen, ohne das Bauteil zu verformen. Die Haftung am Bett kann durch geeignete Bettoberflächen und Beschichtungen verbessert werden.

Bevor wir darüber sprechen, wie man die Schichthaftung verbessert, sehen wir uns an, was Schichthaftung ist:

Schichthaftung ist dank der Verflechtung zwischen Polymerketten einer Schicht und der nächsten möglich.

Diese Verflechtung ist möglich, wenn beide Schichten über Tg erwärmt sind und beide Schichten ihre Polymerketten frei bewegen, und durch diese Bewegung verflechten sich die Ketten miteinander.

Um die Schichthaftung zu verbessern, müssen wir die Anzahl der Verflechtungen zwischen den Polymerketten an der Schichtschnittstelle erhöhen. Die Anzahl der Verflechtungen kann erhöht werden, indem die Zeit verlängert wird, in der beide Schichten mit einer Temperatur über Tg in Kontakt sind. Wie wir sehen können, ist dies die gleiche Lösung wie Nummer 1. Ein zusätzlicher Faktor, der die Schichthaftung verbessern kann, ist jedoch die Erhöhung der Kontaktfläche zwischen den Schichten durch Vergrößerung der Extrusionsbreite.

3. Verringerung der Spannungserzeugung

Diese dritte Lösung zur Behebung von Warping beruht darauf, die Ursache von Warping zu verringern: innere Spannung.

Wie bereits erwähnt, wird die Spannung erzeugt, indem das Material durch eine Düse gezwungen wird, was eine Geschwindigkeitskurve erzeugt, die die Polymerketten dehnt und ausrichtet. Die Verringerung der Spannungserzeugung beruht darauf, dieses Geschwindigkeitsprofil abzuflachen. Dieses Geschwindigkeitsprofil kann abgeflacht werden, indem die Düsenöffnung vergrößert, die Extrusionsrate reduziert, die Materialviskosität verringert (durch Erhöhung der Drucktemperatur) oder die innere Düsenoberfläche mit einer Oberfläche mit geringem Strömungswiderstand beschichtet wird.

Die obige Erklärung des Warping kann auf amorphe und halbkristalline Polymere angewendet werden. Halbkristalline Polymere haben jedoch eine zusätzliche Spannungsquelle: Kristallisation.

Tatsächlich unterliegt das Bauteil beim Drucken einer Kristallisation beim Abkühlen, bei der kleine Kristalle entstehen, die als geordnete Struktur weniger Platz einnehmen und das Teil zum Schrumpfen zwingen. Deshalb werden Nylonmaterialien sich verformen, obwohl die Bauplatte möglicherweise nur 45 Grad hat. Wenn sich die Kristalle zu schnell bilden, hat jede Schicht kleine Kristalle, die viel Spannung pro Schicht erzeugen, und die Ansammlung dieser Spannung wird das Bauteil makroskopisch verformen.

Zuletzt aktualisiert

War das hilfreich?