Технологии Polymaker

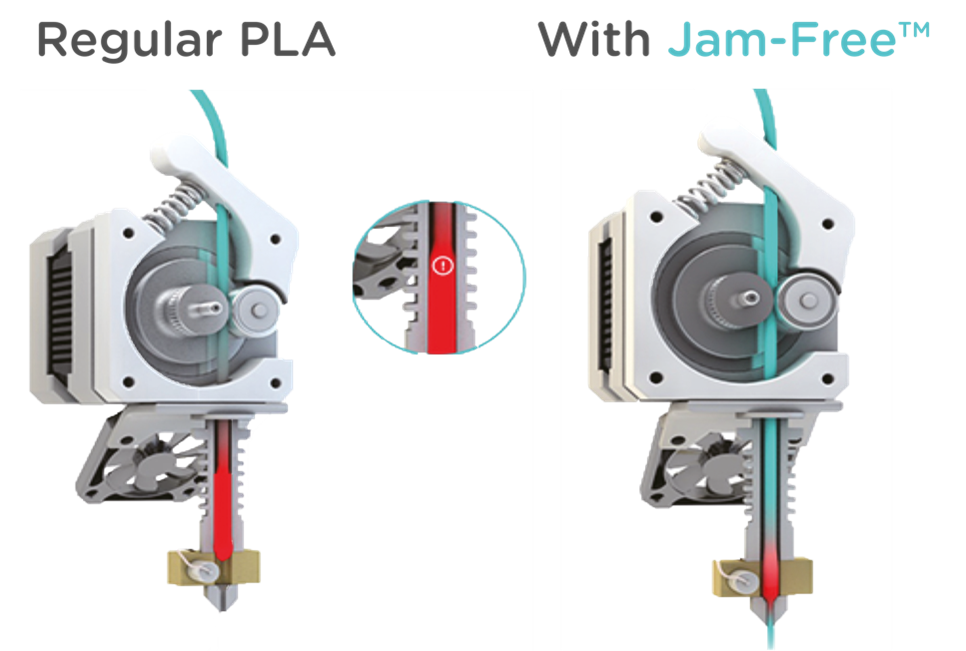

Технология Jam-Free™:

Чтобы понять эту технологию, давайте разберёмся с основной причиной засоров:

Печатная голова разделена на две основные части: горячую часть и холодную часть. В горячей части нагревательный блок разогревает и плавит филамент, холодная часть препятствует распространению тепла от горячей части, чтобы не повредить другие компоненты и не размягчить/не расплавить филамент раньше времени.

Однако во время длительных печатей, при печати с двумя экструзиями или просто при плохо спроектированном радиаторе тепло поднимается до холодной части и размягчает филамент, что может привести к его расширению. Это может вызвать засорение или привести к тому, что экструдер начнёт «жевать» филамент.

PLA наиболее подвержен этой проблеме, потому что у него очень низкая температура стеклования (~60˚C), поэтому при повышении температуры чуть выше 50˚C уже может возникнуть риск засора. Филамент 2,85 мм меньше подвержен этой проблеме, так как он достаточно толстый и остаётся более жёстким, чем 1,75 мм.

Чтобы решить эту проблему, Polymaker повышает температуру термостойкости наших продуктов на основе PLA диаметром 1,75 мм (перед печатью) до 140˚C. Это означает, что любой PLA, обработанный нашей технологией Jam-Free™, можно сушить при более высокой температуре, чем стандартный PLA, который не был обработан.

Поскольку PLA является полукристаллическим полимером, Polymaker достигает этого путём отжига филамента, что повышает степень кристалличности филамента. Как мы объясняем в Разделе материаловедения , кристаллы начинают разрушаться при Tm (~150˚C для PLA Polymaker), поэтому это обеспечивает материалу большую термостойкость.

Технология Warp-Free™:

Эта технология используется Polymaker в наших материалах на основе нейлона. Вы можете узнать многое о проблемах коробления и возможных причинах на нашей Разделе материаловедения странице. Эта технология устраняет одну из корневых причин коробления: кристаллизацию.

Действительно, нейлон известен своей сложностью в печати из‑за поведения при короблении: при печати быстрое образование кристаллов в каждом слое создаёт много внутренних напряжений, что приводит к деформации детали.

Технология Polymaker не только уменьшает эти напряжения, но и повышает механические характеристики детали. Технология замедляет скорость кристаллизации полимера, что предотвращает быстрое образование мелких кристаллов внутри каждого слоя во время печати. Вместо этого полимер медленно формирует крупные кристаллы через слои, поскольку у нескольких слоёв есть время напечататься перед образованием кристаллов. Эти кристаллы между слоями также значительно увеличивают адгезию между слоями. Именно поэтому Polymaker рекомендует проводить отжиг детали после печати. Отжиг обеспечивает достижение деталью наивысшей степени кристалличности, что даёт лучшие термические и механические свойства.

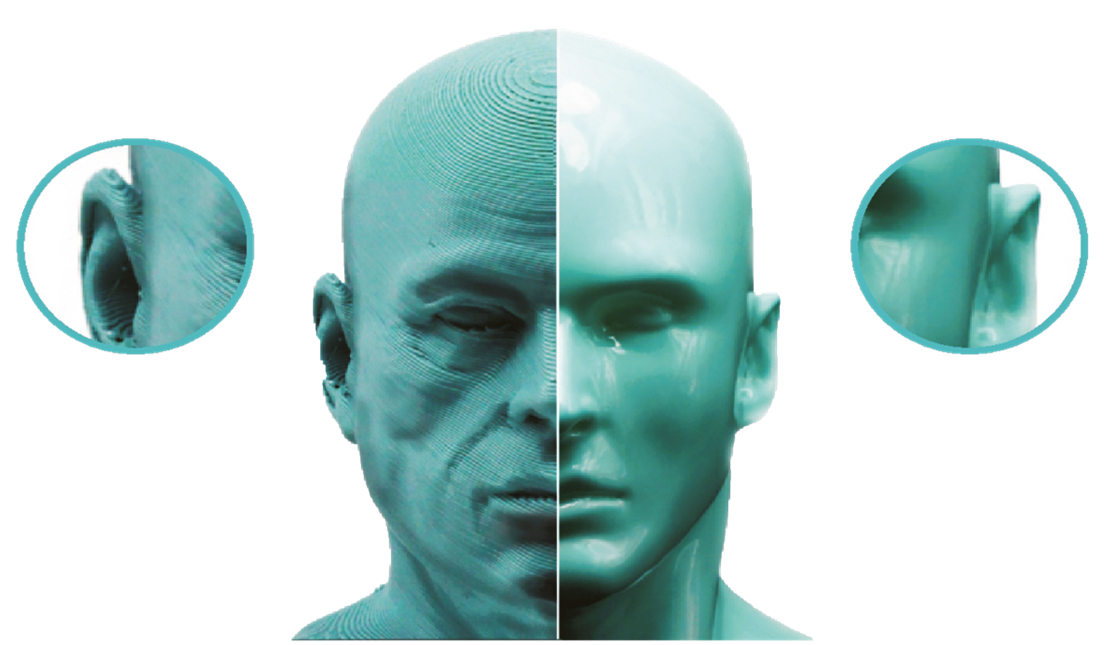

Технология Layer-Free™:

Эта технология менее связана с полимерной наукой и больше представляет собой идеальное сочетание правильного материала и подходящего растворителя. Polymaker был заинтересован в гладких результатах обработки ацетоновой ванной, которые можно получить для ABS, однако мы посчитали, что ABS слишком сложен в печати, а ацетон может быть опасным химикатом и небезопасным в использовании. И не существовало устройств, специально разработанных для использования этого растворителя с целью полировки ABS‑деталей.

Первой задачей для Polymaker было найти полимер, который было бы легко печатать и который реагировал бы с растворителем, доступным и менее опасным, чем ацетон.

В конце концов Polymaker нашёл PVB как идеальный кандидат. С этого момента мы начали разрабатывать специальные формулы материалов на основе PVB, и PolySmooth™ стал результатом этой разработки.

PolySmooth™ можно было печатать с теми же настройками, что и PLA, а затем сглаживать с помощью спирта.

Второй задачей было разработать устройство, которое могло бы безопасно и надёжно полировать модель из PolySmooth™ с помощью спирта. Polysher™ стал результатом разработки этого устройства. В основе Polysher™ лежит небулайзер, тщательно подобранная мембрана и специфический алгоритм, разработанный для нахождения правильной частоты для небулайзера.

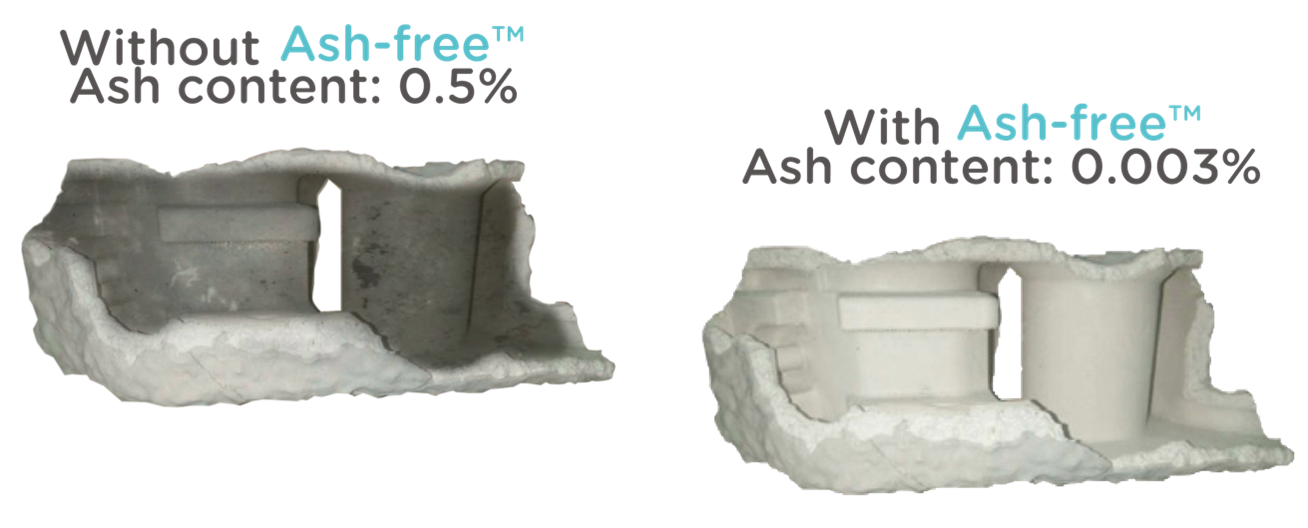

Технология Ash-Free™:

Эта технология используется в продукте Polymaker Polycast™. Она использует специфическое сочетание различных точно подобранных компонентов для создания материала для литья. Эти компоненты тщательно выбираются так, чтобы выгорать без остатка.

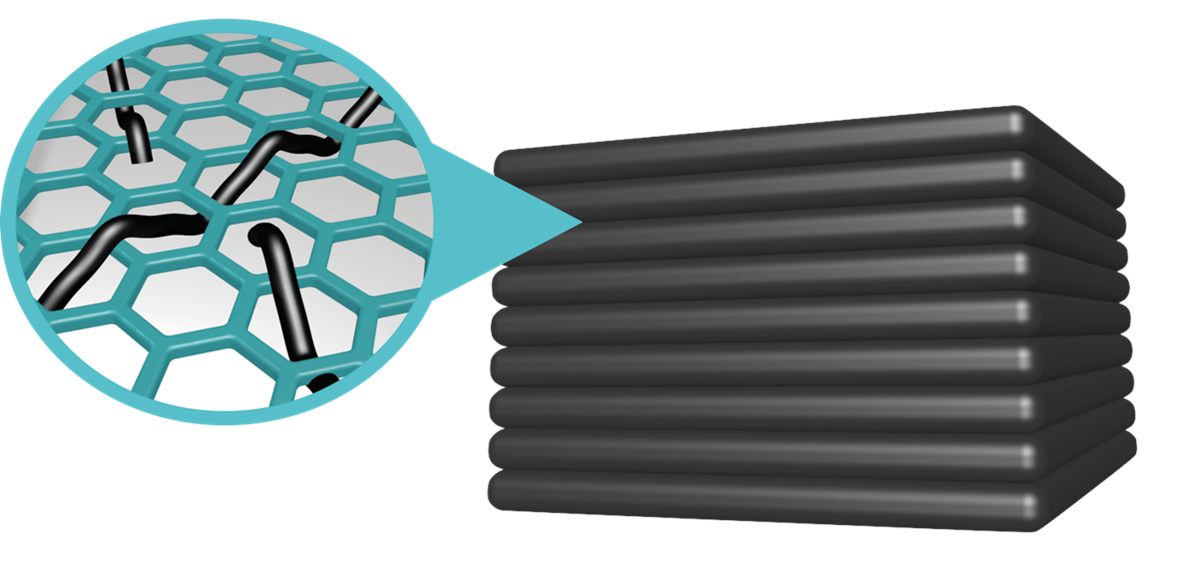

Технология Fiber Adhesion™:

Материалы с армированием волокнами обеспечивают отличные термические и механические свойства, однако в аддитивной печати методом экструзии это может отрицательно сказываться на адгезии между слоями. Polymaker считает, что проблемы адгезии между слоями возникают из‑за того, что волокна плохо связываются/не совпадают с матричным полимером.

После месяцев разработки мы успешно оптимизировали поверхностную химию волокон для достижения лучшего диспергирования и связи с матрицей.

При внедрении этой технологии в Fiberon™ PA6-CF и Fiberon™ PA6-GFадгезия между слоями не ухудшилась, а фактически стала прочнее (+27% для CF, +15% для GF).

Технология нано-армирования:

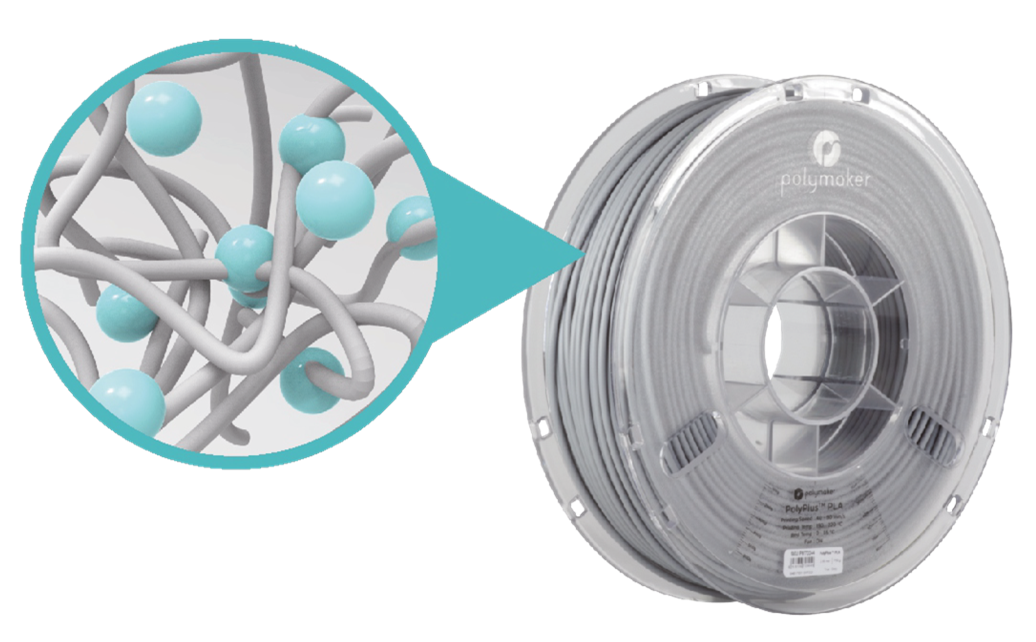

Эта технология используется в семействе продуктов Polymaker PolyMax™. Она усиливает полимер наночастицами, что делает его намного более прочным, при этом сохраняя схожие условия печати. PolyMax™ PLA, PolyMax™ PETG и PolyMax™ PC — три продукта из семейства PolyMax™. Все они печатаются с теми же настройками, что и их обычные аналоги: PolyLite™ PLA, PolyLite™ PETG и PolyLite™ PC, однако они могут достигать до 5‑кратного увеличения прочности при ударах, делая их более долговечными. Как отмечается в разделе материаловедения , сопротивление разрушению хорошо представлено ударной вязкостью материала.

Технология Stabilized Foaming™:

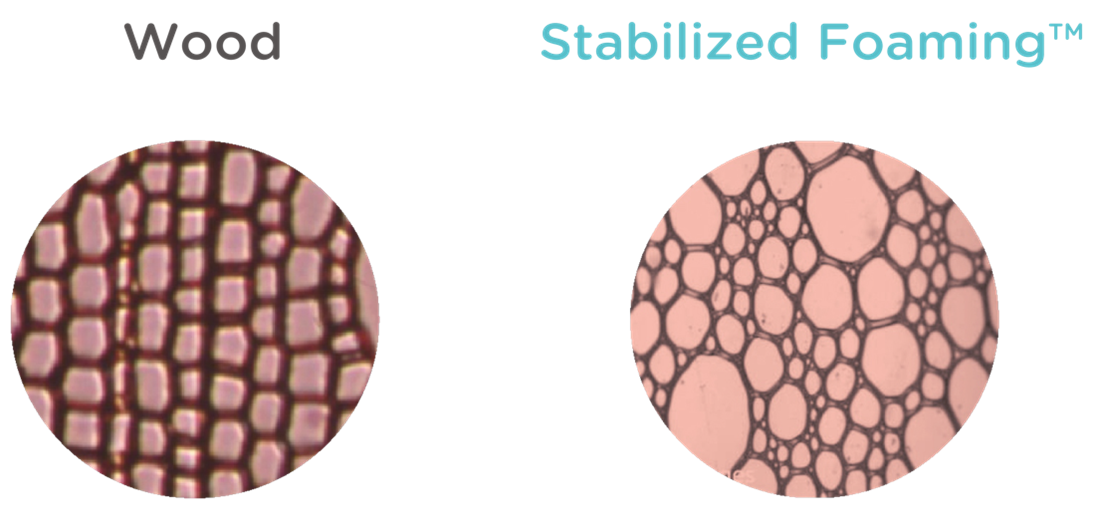

Эта последняя технология — одно из ранних разработок Polymaker. После нескольких негативных опытов с засорением сопел при печати филаментом с древесной наполнителем мы задумались о способах, которые позволили бы филаменту выглядеть как дерево без использования древесной муки в нём, поскольку древесная мука в филаменте могла отрицательно повлиять на процесс печати.

Polymaker понял, что главной причиной внешнего вида древесины является её растительная клеточная структура и цвет. Цвет определённой древесины было легко воспроизвести, а клеточную структуру удалось скопировать с помощью вспенивающего агента, создающего подобную сеть ячеек.

Главной задачей было разработать и сформулировать структуру пены, которая не была бы негативно затронута процессом экструзии 3D‑принтера, отсюда «стабилизированная» в «Stabilized Foaming», что означает, что пена останется стабильной после процесса печати. В результате мы разработали LW‑PLA с использованием этой технологии.

Последнее обновление

Это было полезно?