Technologies de Polymaker

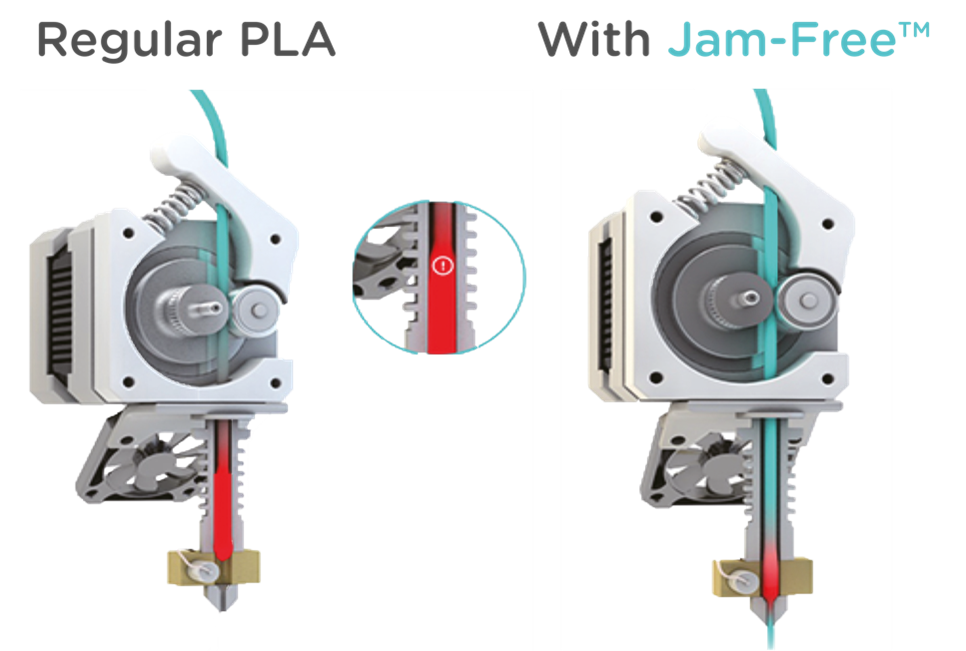

Technologie Jam-Free™ :

Pour comprendre cette technologie, examinons la cause principale du problème de bourrage :

La tête d'impression est divisée en deux parties principales : l'extrémité chaude et l'extrémité froide. L'extrémité chaude est l'endroit où le bloc chauffant chauffera et fera fondre le filament, l'extrémité froide empêche la chaleur de l'extrémité chaude de se dissiper et d'endommager d'autres composants ou de ramollir/fondre le filament avant que cela ne soit nécessaire.

Cependant, lors d'impressions longues, d'impressions à double extrusion ou simplement d'impressions avec un dissipateur de chaleur mal conçu, la chaleur remontera jusqu'à l'extrémité froide et ramollira le filament, ce qui peut entraîner une expansion du filament. Cela peut provoquer un bourrage ou amener l'extrudeuse à ronger le filament.

Le PLA est le plus susceptible d'avoir ce problème car il a une Tg très basse (~60˚C), donc si la température dépasse légèrement 50˚C, cela peut déjà créer un risque de bourrage. Le filament de 2,85 mm est moins concerné par ce problème car il est suffisamment épais pour rester plus rigide que le 1,75 mm.

Pour résoudre ce problème, Polymaker augmente la température de résistance à la chaleur de nos produits à base de PLA en 1,75 mm (avant impression) à 140˚C. Cela signifie que tout PLA traité avec notre technologie Jam-Free™ peut être séché à une température plus élevée que le PLA standard qui n'a pas été traité.

Étant donné que le PLA est un polymère semi-cristallin, Polymaker peut le faire en recuitant d'abord le filament, ce qui augmentera le degré de cristallinité du filament. Comme nous l'expliquons dans la Science des matériaux section, le cristal commencera à se décomposer à Tm (~150˚C pour le PLA Polymaker), ce qui confère une meilleure résistance thermique au matériau.

Technologie Warp-Free™ :

Cette technologie est utilisée par Polymaker dans nos matériaux à base de Nylon. Vous pouvez en apprendre beaucoup sur les problèmes de warping et les causes potentielles sur notre Science des matériaux page. Cette technologie résout l'une des causes du warping : la cristallisation.

En effet, le Nylon est réputé difficile à imprimer en raison de son comportement de warping, car lors de l'impression, la formation rapide de cristaux au sein de chaque couche crée beaucoup de contraintes internes, entraînant la déformation de la pièce.

La technologie de Polymaker ne réduit pas seulement ces contraintes, elle augmente également les propriétés mécaniques de la pièce. La technologie ralentit le taux de cristallisation du polymère, ce qui l'empêche de former rapidement de petits cristaux au sein de chaque couche pendant l'impression. Au lieu de cela, elle permet au polymère de former lentement de grands cristaux à travers les couches, puisque plusieurs couches ont le temps d'être imprimées avant la formation des cristaux. Ces cristaux à travers les couches augmenteront également de manière significative l'adhésion inter-couches. C'est également la raison pour laquelle Polymaker recommande de recuire la pièce après le processus d'impression. Recuisson assure que la pièce a atteint son plus haut degré de cristallinité, offrant les meilleures propriétés thermiques et mécaniques.

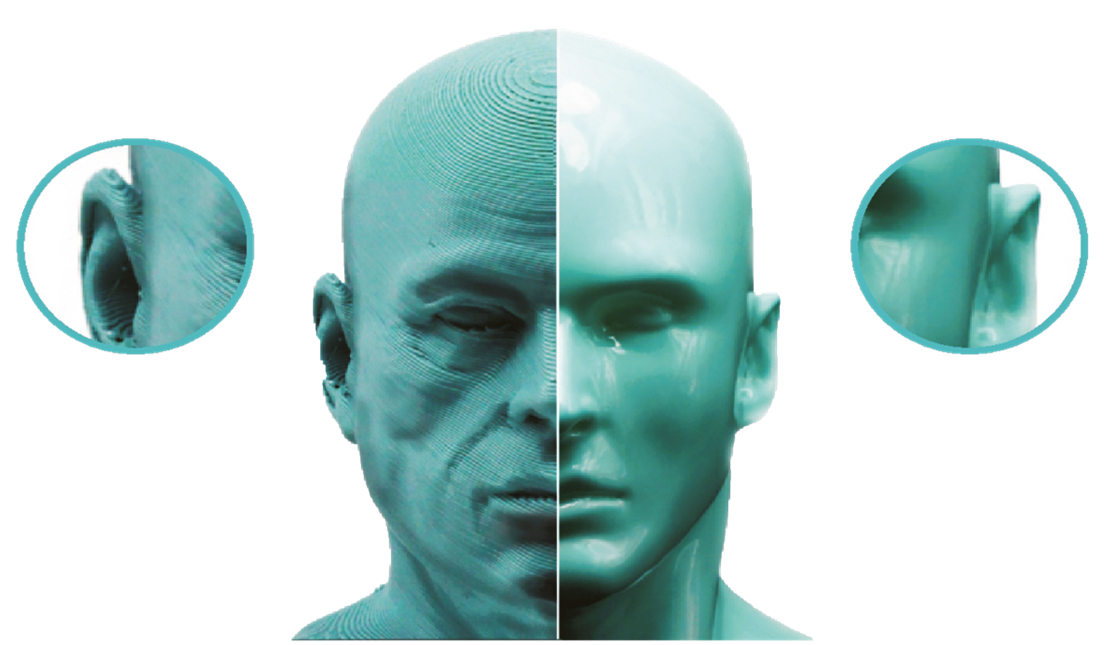

Technologie Layer-Free™ :

Cette technologie implique moins de science des polymères et davantage une combinaison parfaite du bon matériau avec le bon solvant. Polymaker s'est intéressé aux résultats d'impression lisses qu'un bain d'acétone pouvait apporter à une impression ABS, cependant nous avons estimé que l'ABS était trop difficile à imprimer, et que l'acétone pouvait être un produit chimique dangereux et peu sûr à utiliser. Et il n'existait aucun dispositif conçu spécifiquement pour utiliser ce solvant afin de polir une pièce ABS.

Le premier défi pour Polymaker a été de trouver un polymère facile à imprimer et réagissant avec un solvant qui pourrait être facilement approvisionné et moins dangereux que l'acétone.

Polymaker a finalement trouvé le PVB comme candidat idéal. À partir de là, nous avons commencé à développer des formules de matériaux spécifiques à base de PVB et PolySmooth™ a été le résultat de ce développement.

PolySmooth™ pouvait être imprimé avec les mêmes paramètres que le PLA et pouvait ensuite être lissé avec de l'alcool.

Le deuxième défi était de concevoir un appareil pouvant polir en toute sécurité et de manière fiable un modèle PolySmooth™ en utilisant de l'alcool. Le Polysher™ a été le résultat de ce développement d'appareil. Le cœur du Polysher™ est le nébuliseur, la membrane soigneusement choisie et l'algorithme spécifique développé pour trouver la bonne fréquence pour le nébuliseur.

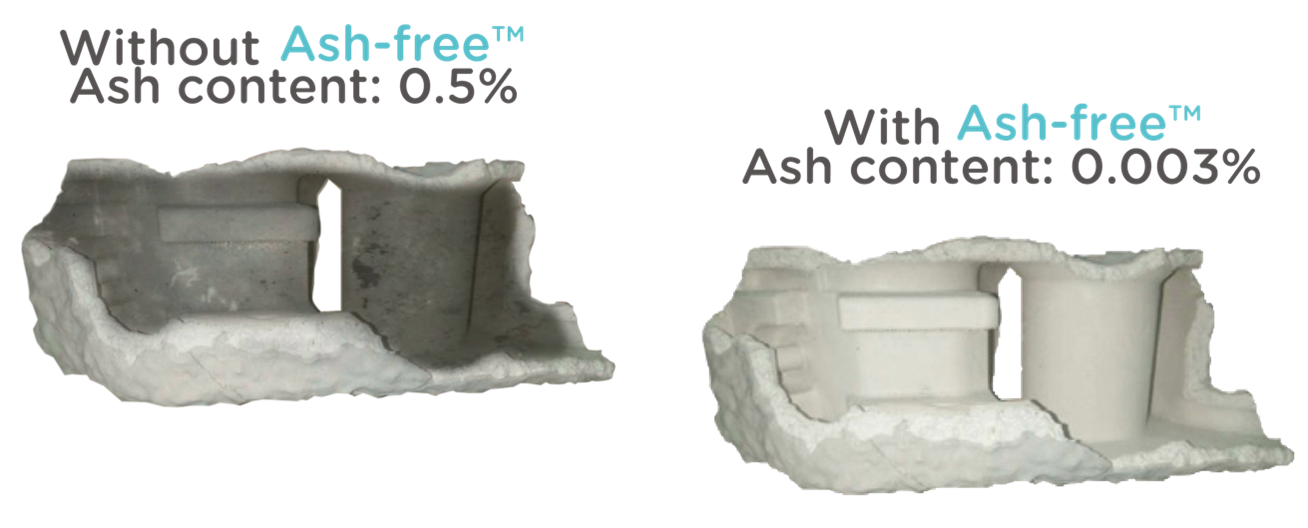

Technologie Ash-Free™ :

Cette technologie est utilisée dans le Polycast™. Elle utilise une combinaison spécifique de différents composants précisément choisis pour créer un matériau de moulage. Ces composants sont soigneusement sélectionnés pour se consumer sans laisser de résidus.

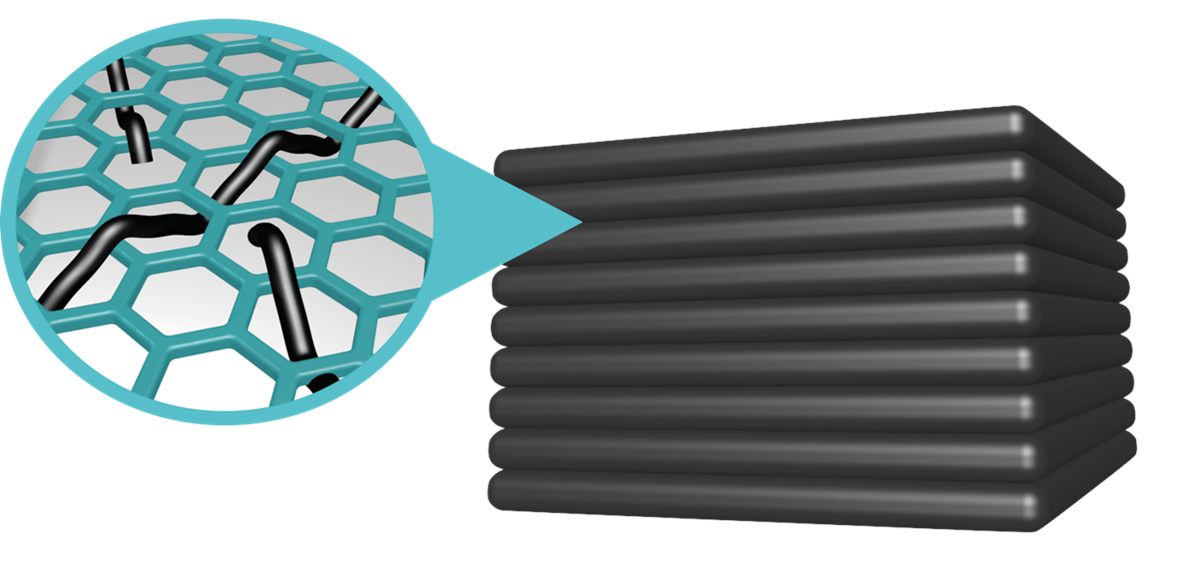

Technologie Fiber Adhesion™ :

Les matériaux renforcés par des fibres offrent d'excellentes propriétés thermiques et mécaniques, cependant dans l'impression 3D par extrusion, cela peut affecter négativement l'adhésion entre les couches. Polymaker estime que les problèmes d'adhésion inter-couches proviennent du fait que les fibres ne se lient/p s'assemblent pas bien avec le polymère matrice.

Après des mois de développement, nous avons optimisé avec succès la chimie de surface des fibres pour obtenir une meilleure dispersion et une meilleure liaison à la matrice.

En implémentant cette technologie sur Fiberon™ PA6-CF et Fiberon™ PA6-GF, l'adhésion entre les couches n'a pas été affectée négativement, mais a en réalité été renforcée (+27 % pour CF, +15 % pour GF).

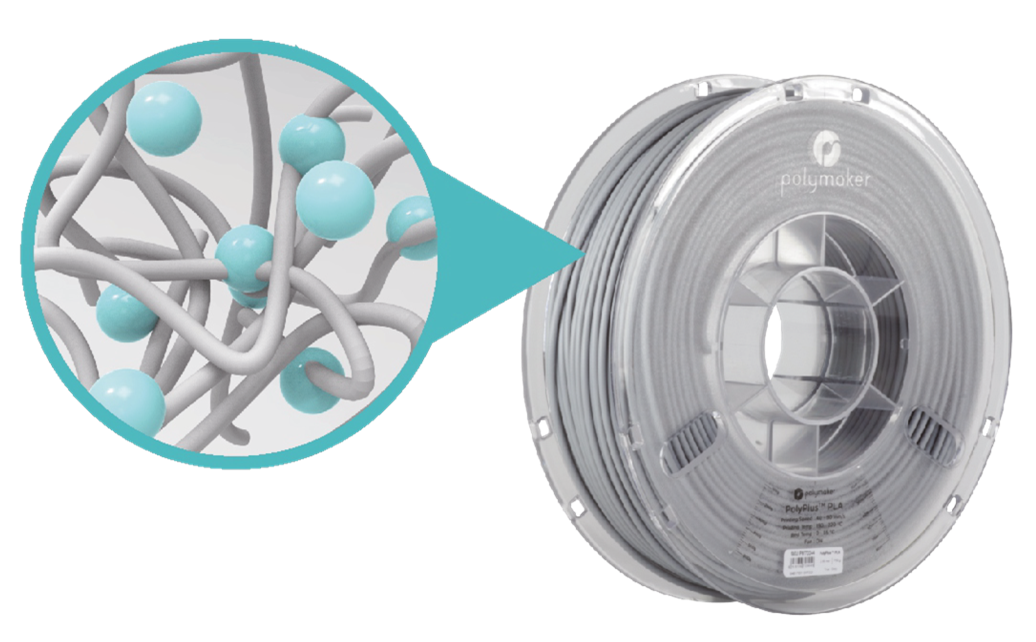

Technologie de nano-renforcement :

Cette technologie est utilisée dans la famille de produits PolyMax™ de Polymaker. Elle renforce le polymère avec des nanoparticules qui le rendent beaucoup plus résistant, tout en conservant des conditions d'impression similaires. PolyMax™ PLA, PolyMax™ PETG et PolyMax™ PC sont les 3 produits de la famille PolyMax™. Ils s'impriment tous avec les mêmes paramètres que leurs homologues standards : PolyLite™ PLA, PolyLite™ PETG et PolyLite™ PC, cependant ils peuvent atteindre jusqu'à 5 fois la ténacité, les rendant plus durables. Comme revu dans la science des matériaux section, la ténacité à la rupture peut être bien représentée par la résistance aux chocs du matériau.

Technologie Stabilized Foaming™ :

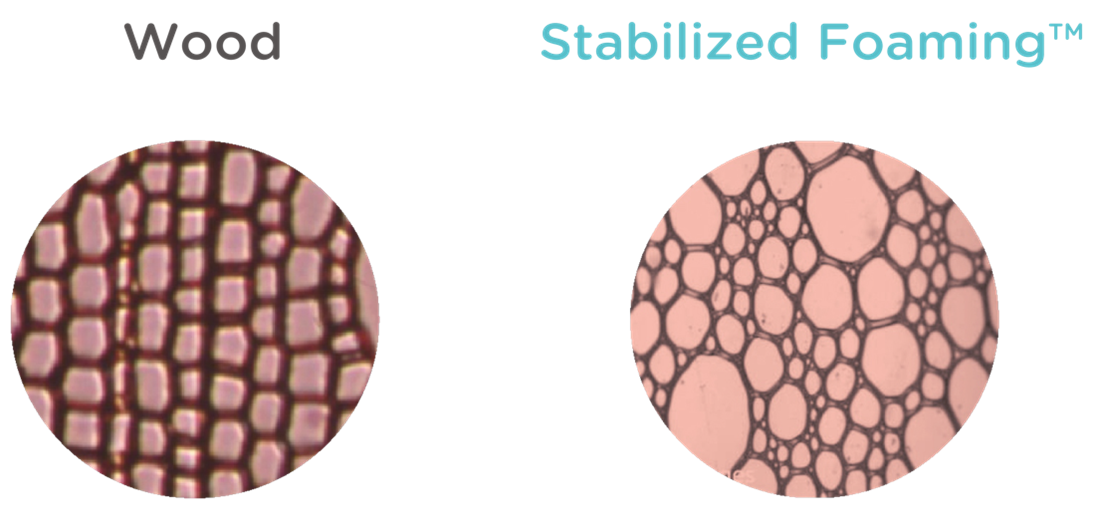

Cette dernière technologie est l'un des premiers développements de Polymaker. Après plusieurs mauvaises expériences d'obstruction de buses avec des filaments chargés en bois, nous avons réfléchi à des moyens de faire ressembler un filament au bois sans poudre de bois réelle, car la poudre de bois dans le filament pouvait affecter négativement le processus d'impression.

Polymaker a réalisé que la raison principale de l'apparence du bois était sa structure cellulaire végétale et sa couleur. Il était facile de copier la couleur d'un certain bois, et la structure cellulaire végétale a été reproduite en utilisant un agent moussant, créant un réseau cellulaire similaire.

Le principal défi était de concevoir et formuler une structure de mousse qui ne soit pas affectée négativement par le processus d'extrusion de l'imprimante 3D, d'où le terme « stabilisée » dans « Stabilized Foaming », signifiant que la mousse restera stable après le processus d'impression. Nous avons finalement développé le LW-PLA à partir de cette technologie.

Mis à jour

Ce contenu vous a-t-il été utile ?