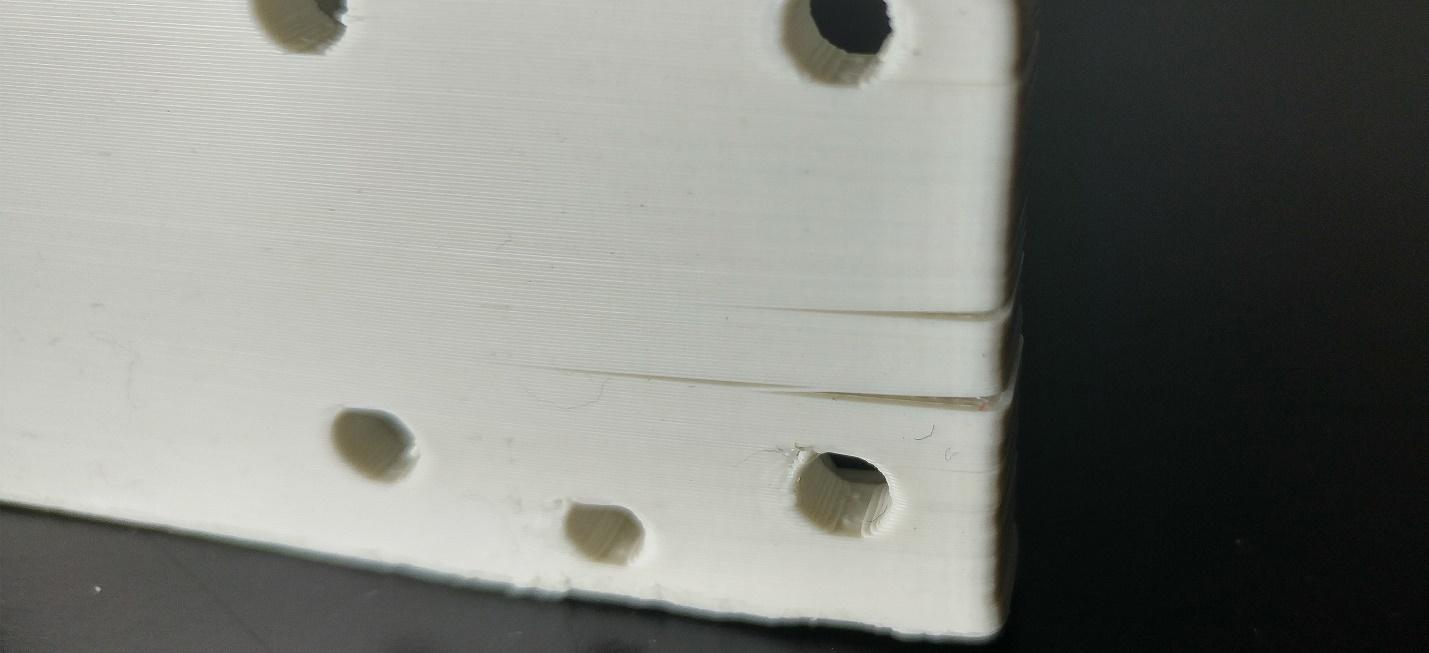

Mauvaise adhésion entre les couches

Avoir une forte adhésion entre les couches n'est pas seulement obligatoire pour des pièces étanches, mais c'est nécessaire pour des impressions propres et résistantes. Si vos couches individuelles ne collent pas bien entre elles, vous êtes assuré d'obtenir une pièce qui se cassera et se décollera.

Comprendre le matériau utilisé

Chaque matériau nécessite ses propres réglages, y compris les températures et la vitesse. Vous devez vous assurer d'utiliser les bons paramètres pour le type de matériau que vous utilisez, qui sont indiqués sur chacune de nos pages produit.

Référez-vous également à la «Science des matériaux» page, avant d'aller plus loin pour essayer de résoudre ce problème.

Augmenter la température d'extrusion

Une des raisons les plus courantes d'une mauvaise adhésion entre les couches est que vous imprimez à une température d'extrusion trop basse.

Suivre les recommandations du fabricant est normalement une bonne façon d'éviter d'imprimer à une température trop basse. Cela est particulièrement vrai avec les filaments flexibles si vous les imprimez rapidement.

Essayez d'augmenter légèrement votre température d'extrusion pour voir si cela aide à résoudre ce problème.

Imprimer avec une buse de diamètre plus grand

Comme expliqué dans la «Science des matériaux» page, vous augmentez l'adhésion entre les couches en augmentant le nombre d'enchevêtrements entre les couches. Une façon d'augmenter cette adhésion est d'augmenter la surface de votre buse. L'utilisation de buses de diamètre plus grand aidera considérablement à obtenir une adhésion correcte entre les couches.

Vitesses d'impression plus lentes

De manière similaire à l'explication pour l'utilisation d'une buse de diamètre plus grand, vous pouvez aussi ralentir vos vitesses d'impression afin que la buse soit en contact avec la couche en dessous plus longtemps. Avec une buse plus grande et des vitesses d'impression plus lentes, le nombre d'enchevêtrements entre vos couches augmentera, ce qui signifie que vous aurez une adhésion entre les couches plus forte.

Chaque fois que nous imprimons avec quelque chose comme l'ABS ou l'ASA, nous préférons une buse de 0,6 mm et nous imprimons très lentement et très chaud. Nous imprimons en fait l'ABS autour de 260°C et à environ 35 mm/s. Mais lent et chaud aidera vraiment à s'assurer que vos pièces ont une adhésion entre les couches très solide.

Sous-extrusion

Une autre raison d'une mauvaise adhésion entre les couches est la sous-extrusion elle-même. Si votre extrudeur dépose moins de filament qu'il ne le pense, vous êtes sûr d'avoir une adhésion entre les couches faible.

Confirmez que vous avez les bons E-steps si vous avez remplacé des extrudeurs ou si vous avez une imprimante DIY.

Cela peut aussi provenir d'une sous-extrusion temporaire, et nous couvrons beaucoup d'astuces à ce sujet dans la «Couches manquantes et trous dans les impressions» page. Vous voudrez essentiellement vous assurer que la roue dentée de votre extrudeur est fixée fermement à l'arbre de votre moteur pas à pas et qu'il n'y a pas de jeu, bien que vous devriez lire cette page en entier pour obtenir une explication détaillée.

Pas assez de couple

Si votre moteur d'extrudeur décroche, vous vous retrouverez essentiellement avec une impression sous-extrudée ou une mauvaise adhésion entre les couches. Veuillez vous référer à la «Décrochage du moteur d'extrudeur» page pour plus de conseils.

La meilleure façon de remédier à cela est de passer à un extrudeur à engrenages, si vous ne l'avez pas déjà fait.

Éteindre le ventilateur de refroidissement actif

Bien que le fait d'avoir votre ventilateur de refroidissement actif allumé bénéficie à la majorité des impressions et des matériaux pour leur qualité de surface, de nombreux filaments exigent que vous gardiez ce ventilateur éteint pour une résistance et une adhésion entre les couches appropriées.

Cela aide non seulement à prévenir le warping, mais aidera également à obtenir une adhésion entre les couches solide. En général, plus la capacité thermique et la densité du polymère sont élevées, plus un ventilateur de refroidissement sera bénéfique. Pour les polymères de densité plus basse tels que l'ABS, le HIPS, etc. qui sont inférieurs à 1,2 g/cc, il est généralement recommandé d'éteindre le ventilateur.

Assurez-vous de vérifier les réglages recommandés par les fabricants pour le matériau particulier que vous utilisez, car de nombreux matériaux bénéficieront d'une adhésion accrue entre les couches lorsqu'il n'y a pas de ventilateur de refroidissement actif.

Assurez-vous que le matériau est correctement stocké

Comme pour beaucoup d'autres problèmes, assurez-vous que votre matériau est correctement stocké. Un filament ancien ou humide peut entraîner des problèmes très difficiles à diagnostiquer.

Délamination

Nous considérons personnellement la délamination comme un problème différent de la simple mauvaise adhésion entre les couches. Vous pouvez avoir une adhésion entre les couches extrêmement forte mais toujours subir de la délamination lorsque vous travaillez avec des pièces à fort warping.

À cause de cela – nous couvrons ce problème spécifique dans la «Warping» page, puisque la délamination est bien plus un symptôme de matériaux à fort warping qu'une simple mauvaise adhésion entre les couches.

Résumé des moyens d'augmenter l'adhésion entre les couches

Lisez la «Sciences des matériaux» page.

Vérifiez les paramètres d'impression recommandés par le fabricant. Ne commencez pas vos tests en allant plus vite ou en changeant la température en dehors de leurs plages.

Passez à un matériau non renforcé en fibres de carbone si vous rencontrez continuellement des problèmes, car les matériaux renforcés par fibres de carbone auront plus de problèmes d'adhésion entre les couches que d'autres types de filaments.

Si vous rencontrez une mauvaise adhésion entre les couches tout en restant dans les paramètres recommandés, essayez d'augmenter légèrement la température d'extrusion.

Utilisez une buse de diamètre plus grand.

Ralentissez vos vitesses d'impression.

Vérifiez les E-steps et confirmez que vous n'êtes pas en sous-extrusion.

Confirmez que vous avez suffisamment de couple et que votre moteur d'extrudeur ne décroche pas.

Éteignez le ventilateur de refroidissement actif si le matériau particulier ne l'exige pas.

Assurez-vous qu'il n'y a aucun problème avec le matériau que vous utilisez.

Si vous subissez de la délamination – vérifiez la «Warping» page.

Mis à jour

Ce contenu vous a-t-il été utile ?