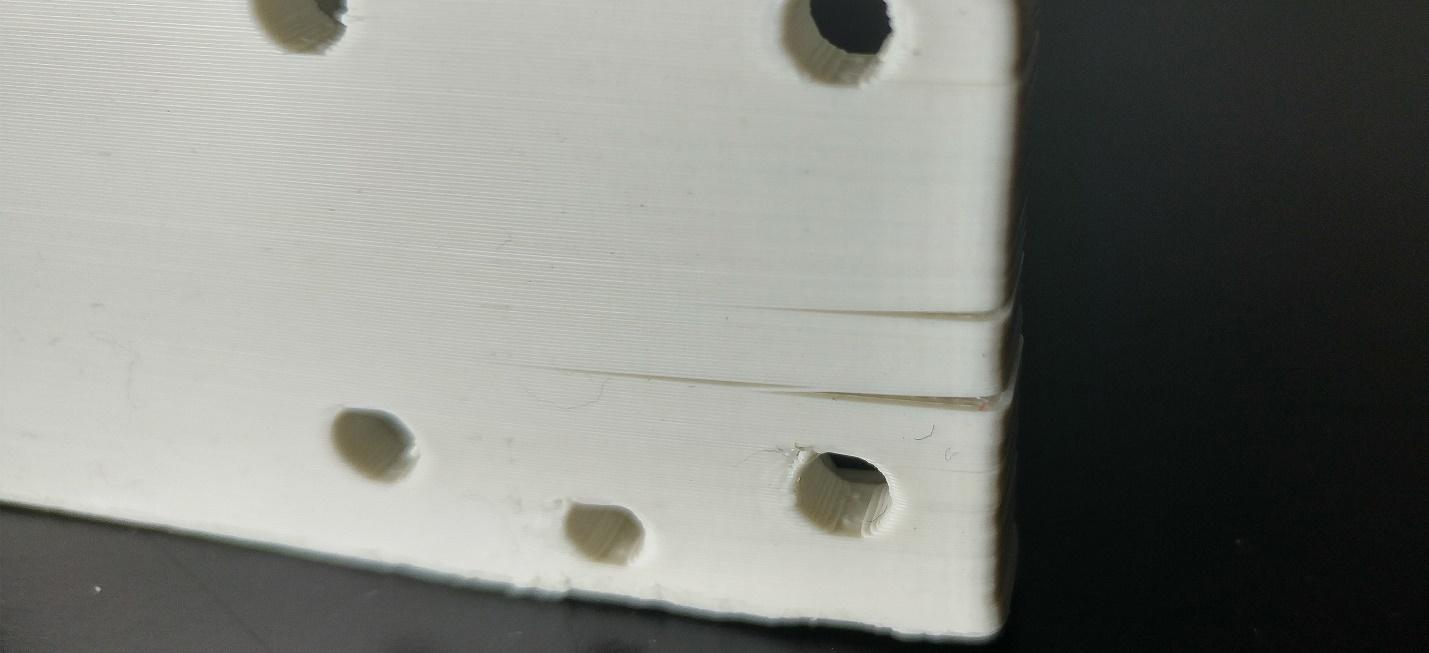

Pobre adhesión entre capas

Tener una fuerte adherencia entre capas no es solo obligatorio para piezas estancas, sino que también es necesario para impresiones limpias y resistentes. Si tus capas individuales no se adhieren bien entre sí, estarás destinado a obtener una pieza que se romperá y se desprenderá.

Entender el material que se está utilizando

Cada material requiere sus propios ajustes, incluidas temperaturas y velocidades. Debes asegurarte de que estás utilizando los ajustes adecuados para el tipo de material que usas, los cuales se incluyen en cada una de nuestras páginas de producto.

Consulta también la “Ciencia de Materiales” página, antes de seguir intentando solucionar este problema.

Aumentar la temperatura de extrusión

Una de las razones más comunes por las que ocurre una pobre adherencia entre capas es porque estás imprimiendo a una temperatura de extrusión demasiado baja.

Seguir las pautas del fabricante normalmente es una buena forma de evitar imprimir a una temperatura demasiado baja. Esto es particularmente cierto con filamentos flexibles si los estás imprimiendo rápido.

Prueba aumentar ligeramente la temperatura de extrusión para ver si ayuda con este problema.

Imprimir con una boquilla de mayor diámetro

Como se cubre en la “Ciencia de Materiales” página, aumentas la adherencia entre capas incrementando la cantidad de entrelazamientos entre las capas. Una forma de aumentar esta adherencia entre capas es incrementar el área de superficie de tu boquilla. Usar boquillas de mayor diámetro ayudará bastante con una adherencia adecuada entre capas.

Velocidades de impresión más lentas

Similar a la explicación sobre el uso de una boquilla de mayor diámetro, también puedes reducir las velocidades de impresión para que la boquilla esté en contacto con la capa inferior por más tiempo. Con una boquilla más grande y velocidades de impresión más lentas, la cantidad de entrelazamientos entre tus capas aumentará, lo que significa que tendrás una adhesión entre capas más fuerte.

Siempre que imprimimos con algo como ABS o ASA, preferimos una boquilla de 0.6 mm y imprimimos muy despacio y muy caliente. De hecho imprimimos ABS alrededor de 260°C y a unos 35 mm/s. Pero lento y caliente realmente ayudará a asegurar que tus piezas tengan una adherencia entre capas muy fuerte.

Subextrusión

Otra razón de la pobre adherencia entre capas es la subextrusión en sí. Si tu extrusor está depositando menos filamento del que cree, tendrás inevitablemente una adherencia entre capas débil.

Confirma que tienes los E-steps correctos si cambiaste el extrusor o tienes una impresora DIY.

Esto también podría deberse a una subextrusión temporal, y cubrimos muchos consejos sobre eso en la “Capas faltantes y agujeros en impresiones” página. Esencialmente querrás asegurarte de que la rueda dentada del extrusor esté bien sujeta al eje del motor paso a paso y no tenga holgura, aunque deberías leer esa página completa para obtener una explicación detallada.

Torque insuficiente

Si el motor del extrusor se salta pasos, esencialmente te quedarás con una impresión subextrudida o con mala adherencia entre capas. Por favor consulta la "Salto de pasos del motor del extrusor" página para más consejos.

La mejor manera de remediar esto es actualizar a un extrusor con engranajes, si aún no lo has hecho.

Apagar el ventilador de enfriamiento activo

Aunque tener el ventilador de enfriamiento activo encendido beneficiará la calidad superficial de la mayoría de impresiones y materiales, muchos filamentos requieren que mantengas este ventilador desactivado para lograr la resistencia y la adherencia entre capas adecuadas.

Esto no solo ayuda a prevenir el warping, sino que también ayuda a lograr una fuerte adherencia entre capas. En general, cuanto mayor sea la capacidad térmica y la densidad del polímero, más beneficioso será un ventilador de enfriamiento. Para polímeros de menor densidad como ABS, HIPS, etc., que estén por debajo de 1.2 g/cc, por lo general se recomienda apagar el ventilador.

Asegúrate de revisar los ajustes recomendados por el fabricante para el material particular que estás usando, ya que muchos materiales se beneficiarán de una mayor adherencia entre capas cuando no hay un ventilador de enfriamiento activo.

Asegúrate de que el material se almacene correctamente

Como con muchos otros problemas, asegúrate de que tu material se almacene correctamente. El filamento viejo o húmedo puede provocar problemas que son muy difíciles de diagnosticar.

Deslaminación

Personalmente consideramos la deslaminación un problema diferente a la simple mala adherencia entre capas. Puedes tener una adherencia entre capas extremadamente fuerte y aun así experimentar deslaminación al trabajar con piezas de alto warping.

Por ello, cubrimos este problema específico en la “Warping” página, ya que la deslaminación es más un síntoma de materiales con alto warping que simplemente de mala adherencia entre capas.

Resumen de formas de aumentar la adherencia entre capas

Lee la “Ciencias de Materiales” página.

Revisa los ajustes de impresión recomendados por el fabricante. No aumentes la velocidad ni cambies la temperatura fuera de sus rangos al comenzar tus pruebas.

Cambia de usar un material reforzado con fibra de carbono si experimentas problemas continuos, ya que los materiales reforzados con fibra de carbono tendrán más problemas de adherencia entre capas que otros tipos de filamentos.

Si experimentas mala adherencia entre capas mientras te mantienes dentro de los ajustes recomendados, intenta aumentar ligeramente la temperatura de extrusión.

Usa una boquilla de mayor diámetro.

Reduce la velocidad de impresión.

Revisa los E-steps y confirma que no estás subextruyendo.

Confirma que tienes suficiente torque y que el motor del extrusor no está saltando pasos.

Apaga el ventilador de enfriamiento activo si el material en particular no lo requiere.

Asegúrate de que no haya problemas con el material que estás utilizando.

Si experimentas deslaminación – consulta la “Warping” página.

Última actualización

¿Te fue útil?