Tecnologias da Polymaker

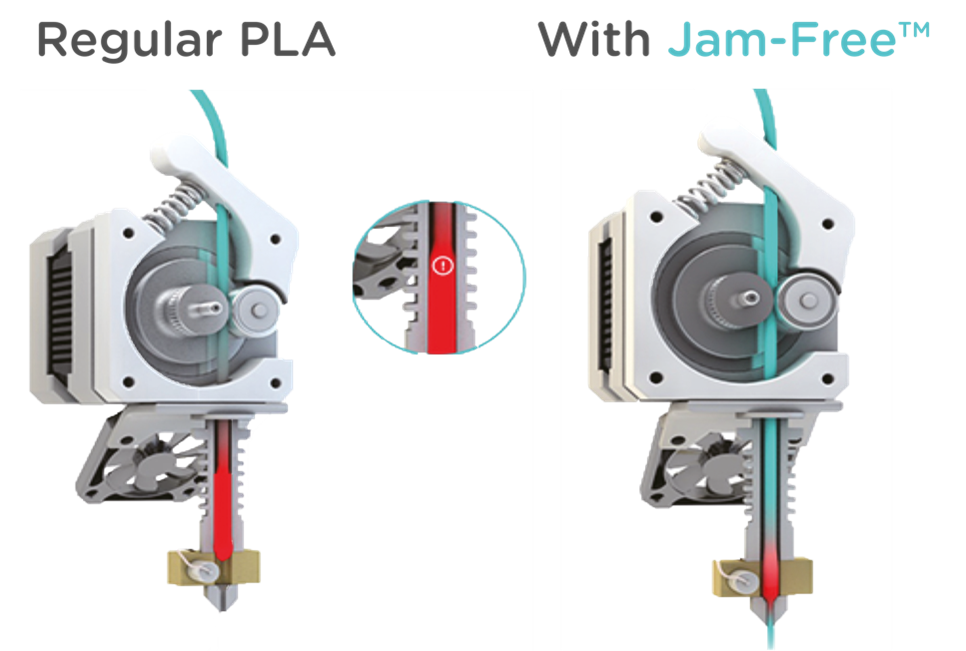

Tecnologia Jam-Free™:

Para entender esta tecnologia, vamos entender a principal causa raiz do problema de entupimento:

A cabeça de impressão é dividida em duas partes principais: o hot end e o cold end. O hot end é onde o bloco de aquecimento aquece e derrete o filamento; o cold end evita que o calor do hot end se dissipe e danifique outros componentes ou amoleça/derreta o filamento antes do necessário.

No entanto, durante impressões longas, impressões com extrusão dupla ou simplesmente impressões com um dissipador de calor mal projetado, o calor sobe até o cold end e amolece o filamento, o que pode levar à expansão do filamento. Isso pode causar um entupimento ou fazer com que o extrusor mastigue o filamento.

O PLA é o mais suscetível a esse problema porque tem um Tg muito baixo (~60˚C), então se a temperatura subir ligeiramente acima de 50˚C, já pode haver risco de entupimento. O filamento de 2,85 mm é menos afetado por esse problema porque é espesso o suficiente para permanecer mais rígido que o de 1,75 mm.

Para resolver esse problema, a Polymaker aumenta a temperatura de resistência ao calor de nossos produtos à base de PLA de 1,75 mm (antes da impressão) para 140˚C. Isso significa que qualquer PLA tratado com nossa tecnologia Jam-Free™ pode ser seco a uma temperatura mais alta do que o PLA padrão que não foi tratado.

Como o PLA é um polímero semi-cristalino, a Polymaker consegue fazer isso por meio do recozimento (annealing) do filamento primeiro, o que aumentará o grau de cristalinidade do filamento. Conforme explicamos na Ciência dos Materiais seção, o cristal começará a se decompor em Tm (~150˚C para o PLA da Polymaker), então isso fornece mais resistência térmica ao material.

Tecnologia Warp-Free™:

Esta tecnologia é usada pela Polymaker em nossos materiais à base de Nylon. Você pode aprender muito sobre problemas de warping e possíveis causas raiz em nossa Ciência dos Materiais página. Esta tecnologia resolve uma das causas raiz dos problemas de warping: a cristalização.

De fato, o Nylon é conhecido por ser desafiador para imprimir por causa de seu comportamento de warping, porque durante a impressão a rápida formação de cristais dentro de cada camada criará muita tensão interna - resultando em deformação da peça.

A tecnologia da Polymaker não apenas reduz essa tensão, mas também aumenta as propriedades mecânicas da peça. A tecnologia desacelera a taxa de cristalização do polímero, o que impede que ele forme rapidamente pequenos cristais dentro de cada camada conforme são impressas. Em vez disso, permite que o polímero construa lentamente cristais grandes através das camadas, já que múltiplas camadas têm tempo para ser impressas antes da formação dos cristais. Esses cristais através das camadas também aumentam significativamente a adesão entre camadas. Esta é também a razão pela qual a Polymaker recomenda recozer (anneal) a peça após o processo de impressão. Recozimento (Annealing) garante que a peça tenha alcançado seu maior grau de cristalinidade, fornecendo as melhores propriedades térmicas e mecânicas.

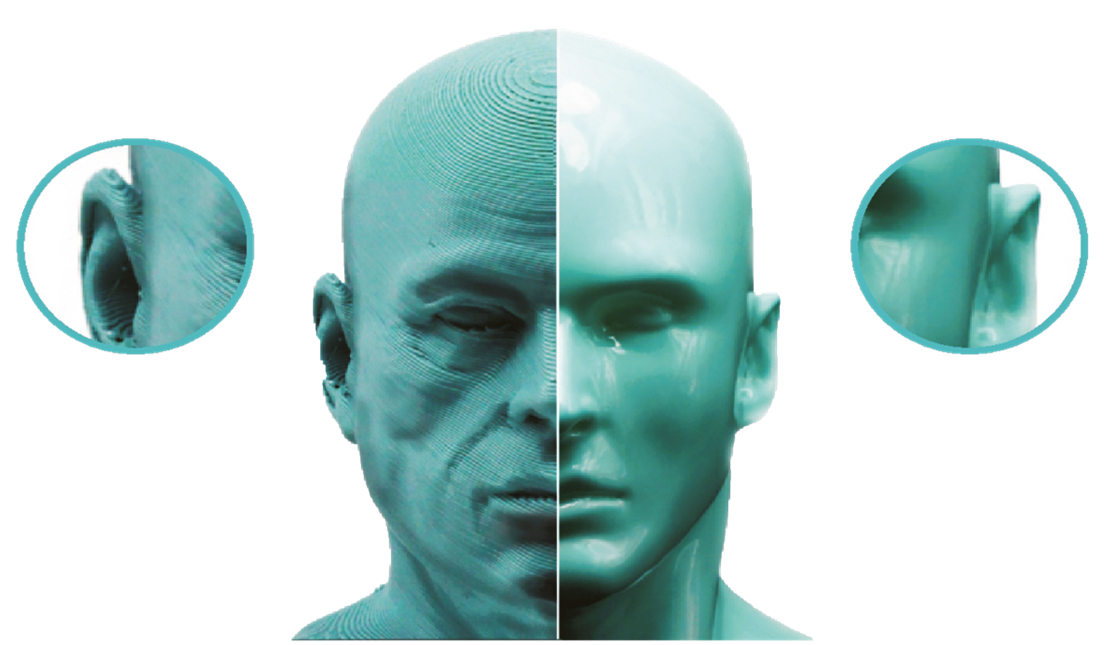

Tecnologia Layer-Free™:

Esta tecnologia envolve menos ciência dos polímeros e mais a combinação perfeita do material certo com o solvente certo. A Polymaker se interessou pelos resultados de impressão suaves que um banho de acetona poderia proporcionar a uma peça de ABS; no entanto, achamos que o ABS era muito difícil de imprimir e que a acetona poderia ser um produto químico perigoso e não seguro de usar. E não existiam dispositivos projetados especificamente para usar esse solvente para polir uma peça de ABS.

O primeiro desafio para a Polymaker foi encontrar um polímero que fosse fácil de imprimir e também reagisse com um solvente que pudesse ser obtido facilmente e fosse menos perigoso que a acetona.

A Polymaker finalmente encontrou o PVB como o candidato perfeito. A partir daí começamos a desenvolver fórmulas de material específicas à base de PVB e PolySmooth™ foi o resultado desse desenvolvimento.

O PolySmooth™ podia ser impresso com as mesmas configurações do PLA e então ser suavizado com álcool.

O segundo desafio foi projetar um dispositivo que pudesse polir um modelo PolySmooth™ com álcool de forma segura e confiável. O Polysher™ foi o resultado do desenvolvimento desse dispositivo. O núcleo do Polysher™ é o nebulizador, a membrana cuidadosamente escolhida e o algoritmo específico desenvolvido para encontrar a frequência certa para o nebulizador.

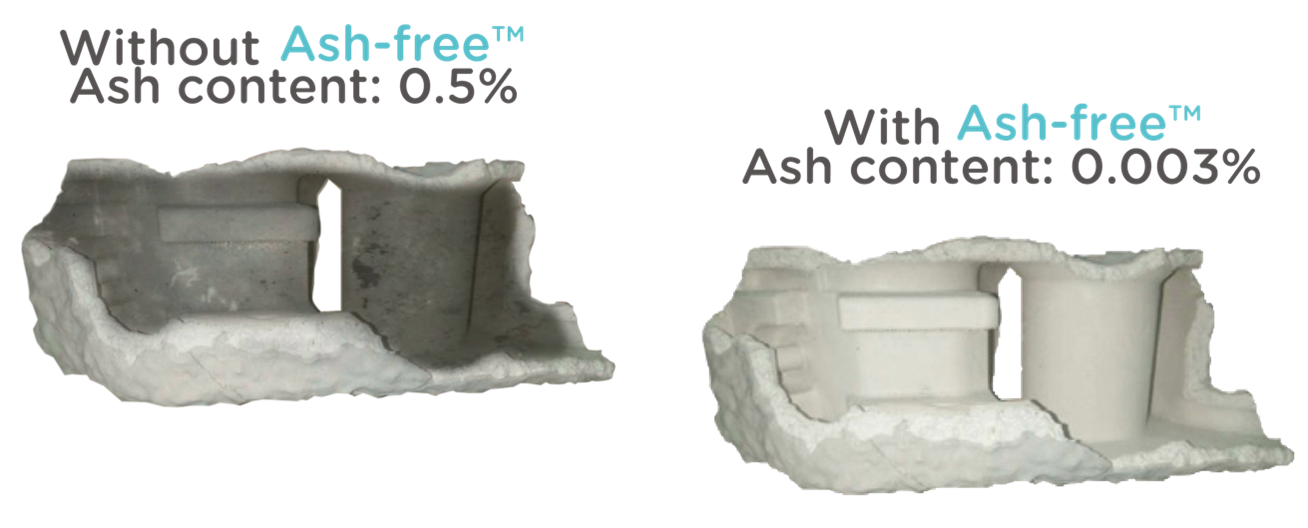

Tecnologia Ash-Free™:

Esta tecnologia é usada no Polycast™. Ela usa uma combinação específica de diferentes componentes escolhidos com precisão para criar um material para fundição. Esses componentes são cuidadosamente selecionados para queimar sem deixar resíduos.

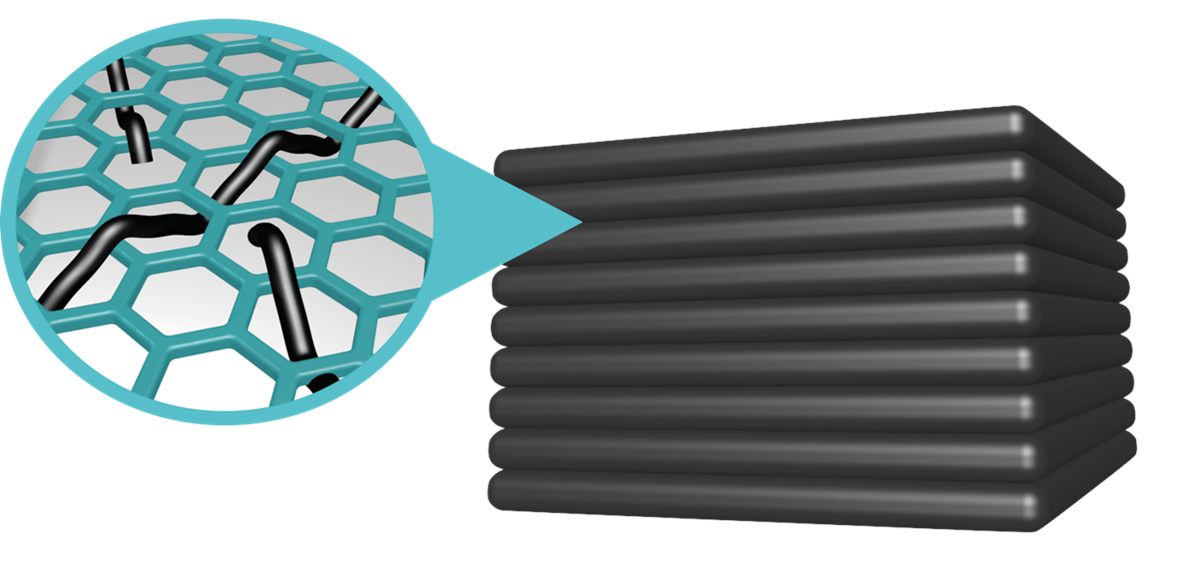

Tecnologia Fiber Adhesion™:

Materiais reforçados com fibra proporcionam excelentes propriedades térmicas e mecânicas; no entanto, na impressão 3D baseada em extrusão, podem afetar negativamente a adesão entre camadas. A Polymaker acredita que os problemas de adesão entre camadas provêm das fibras não se ligarem/casarem bem com o polímero matriz.

Após meses de desenvolvimento, otimizamos com sucesso a química de superfície das fibras para alcançar melhor dispersão e ligação com a matriz.

Ao implementar esta tecnologia no Fiberon™ PA6-CF e Fiberon™ PA6-GF, a adesão entre camadas não foi negativamente afetada, mas na verdade ficou mais forte (+27% para CF, +15% para GF).

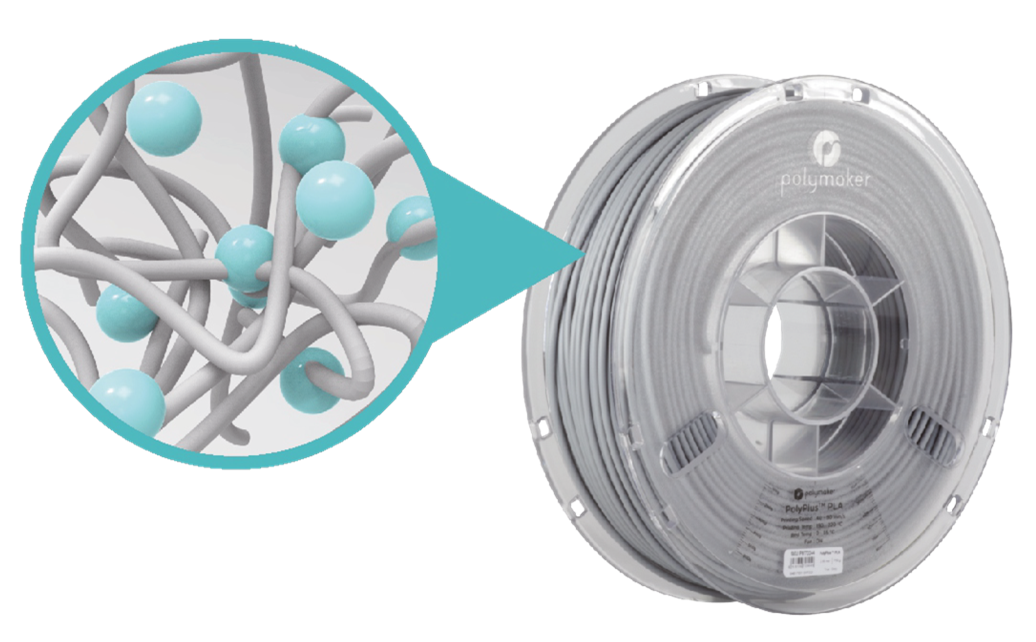

Tecnologia de Nano-reforço:

Esta tecnologia é usada na família de produtos PolyMax™ da Polymaker. Ela reforça o polímero com nanopartículas que o tornam muito mais resistente, mantendo simultaneamente condições de impressão semelhantes. PolyMax™ PLA, PolyMax™ PETG e PolyMax™ PC são os 3 produtos da família PolyMax™. Todos eles imprimem com as mesmas configurações que seus equivalentes regulares: PolyLite™ PLA, PolyLite™ PETG e PolyLite™ PC; no entanto, podem alcançar até 5 vezes mais resistência ao impacto, tornando-os mais duráveis. Como revisado na seção de ciência dos materiais , a tenacidade à fratura pode ser bem representada pela resistência ao impacto do material.

Tecnologia Stabilized Foaming™:

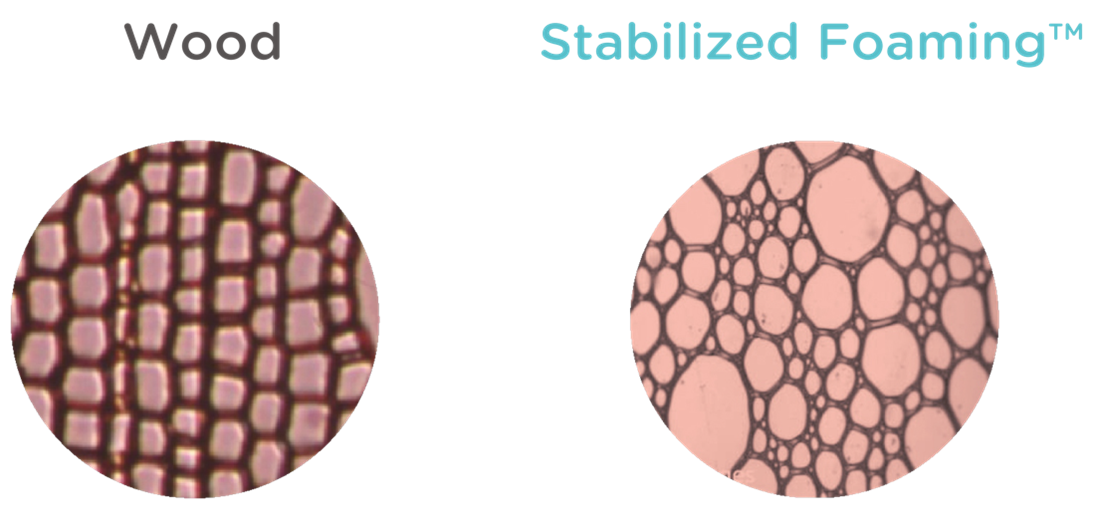

Esta última tecnologia é um dos primeiros desenvolvimentos da Polymaker. Após várias experiências ruins entupindo bicos ao imprimir filamento preenchido com madeira, pensamos em maneiras de fazer um filamento parecer madeira sem realmente conter pó de madeira, já que o pó de madeira no filamento poderia afetar negativamente o processo de impressão.

A Polymaker percebeu que a principal razão para a aparência da madeira era sua estrutura de células vegetais e cor. Foi fácil copiar a cor de uma determinada madeira, e a estrutura de células vegetais foi copiada usando um agente espumante, criando uma rede celular semelhante.

O principal desafio foi projetar e formular uma estrutura de espuma que não fosse negativamente afetada pelo processo de extrusão da impressora 3D, daí o “estabilizado” em “Stabilized Foaming”, significando que a espuma permanecerá estável após o processo de impressão. Finalmente desenvolvemos o LW-PLA a partir dessa tecnologia.

Last updated

Was this helpful?