Adesão Fraca entre Camadas

Ter forte adesão entre camadas não é apenas obrigatório para peças estanques, mas também é necessário para impressões limpas e resistentes. Se suas camadas individuais não se aderirem bem, você terá uma peça que quebrará e se descolará.

Entenda o material sendo usado

Cada material requer suas próprias configurações, incluindo temperaturas e velocidade. Você precisa garantir que está utilizando as configurações adequadas para o tipo de material que está usando, as quais estão incluídas em cada uma de nossas páginas de produtos.

Consulte também a “Ciência dos Materiais” página, antes de prosseguir tentando resolver este problema.

Aumente a temperatura de extrusão

Uma das razões mais comuns para má adesão entre camadas é estar imprimindo com uma temperatura de extrusão muito baixa.

Seguir as diretrizes do fabricante normalmente é uma boa forma de evitar imprimir com temperatura muito baixa. Isso é particularmente verdadeiro com filamentos flexíveis se você estiver imprimindo-os rapidamente.

Tente aumentar ligeiramente a temperatura de extrusão para ver se isso ajuda com este problema.

Imprima com um bico de diâmetro maior

Como abordado na “Ciência dos Materiais” página, você aumenta sua adesão entre camadas aumentando a quantidade de emaranhamentos entre as camadas. Uma forma de aumentar essa adesão é aumentar a área de superfície do seu bico. Utilizar bicos de maior diâmetro ajudará bastante com a adesão adequada entre camadas.

Velocidades de impressão mais lentas

Semelhante à explicação para usar um bico de diâmetro maior, você também pode reduzir a velocidade de impressão para que o bico fique em contato com a camada abaixo por mais tempo. Com um bico maior e velocidades de impressão mais lentas, a quantidade de emaranhamentos entre suas camadas aumentará, o que significa que você terá uma adesão entre camadas mais forte.

Sempre que imprimimos com algo como ABS ou ASA, preferimos um bico de 0,6 mm e imprimimos muito devagar e muito quente. Na verdade imprimimos ABS por volta de 260°C e a cerca de 35 mm/s. Mas devagar e quente realmente ajuda a garantir que suas peças tenham uma adesão entre camadas muito forte.

Subextrusão

Outra razão para má adesão entre camadas é a própria subextrusão. Se seu extrusor está depositando menos filamento do que pensa, você terá, inevitavelmente, uma adesão entre camadas fraca.

Confirme se você tem os E-steps corretos se trocou extrusores ou tem uma impressora DIY.

Isso também pode ser devido a uma subextrusão temporária, e cobrimos muitas dicas sobre isso na “Camadas e Buracos Faltando nas Impressões” página. Essencialmente você vai querer garantir que a engrenagem do seu extrusor esteja presa firmemente ao eixo do motor de passo e não tenha folga, embora você deva ler essa página na íntegra para obter uma explicação detalhada.

Torque Insuficiente

Se o motor do seu extrusor pular, você terá, essencialmente, uma impressão subextrudada ou com má adesão entre camadas. Por favor, consulte a "Motor do Extrusor Pulando" página para mais dicas.

A melhor forma de remediar isso é atualizar para um extrusor com redução (geared extruder), se você ainda não o fez.

Desligue o ventilador de resfriamento ativo

Embora manter o ventilador de resfriamento ativo ligado beneficie a maioria das impressões e materiais em sua qualidade de superfície, muitos filamentos requerem que você mantenha esse ventilador desligado para obter resistência e adesão entre camadas adequadas.

Isso não apenas ajuda a prevenir warping, mas também ajudará a alcançar forte adesão entre camadas. Geralmente, quanto maior a capacidade térmica e a densidade do polímero, mais benéfico será um ventilador de resfriamento. Para polímeros de menor densidade, como ABS, HIPS, etc., que estão abaixo de 1,2 g/cc, normalmente recomenda-se que o ventilador seja desligado.

Certifique-se de verificar as configurações recomendadas pelo fabricante para o material em particular que você está usando, já que muitos materiais se beneficiam de uma maior adesão entre camadas quando não há ventilador de resfriamento ativo.

Certifique-se de que o material está armazenado corretamente

Como em muitos outros problemas, certifique-se de que seu material está armazenado corretamente. Filamento velho ou úmido pode causar problemas que são muito difíceis de diagnosticar.

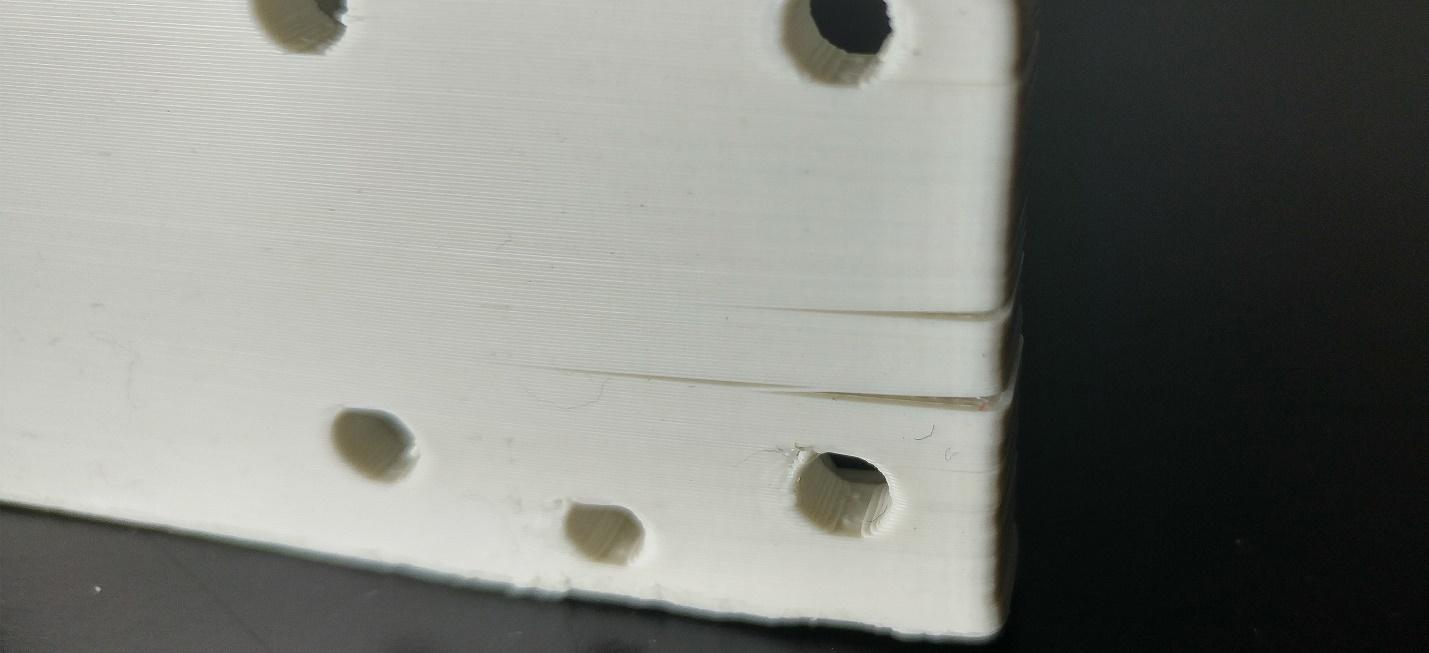

Deslaminação

Pessoalmente consideramos deslaminação um problema diferente de apenas má adesão entre camadas. Você pode ter uma adesão entre camadas extremamente forte e ainda assim experimentar deslaminação ao trabalhar com peças que apresentam alto encolhimento (warping).

Por causa disso – cobrimos esse problema específico na “Warping” página, já que a deslaminação é muito mais um sintoma de materiais com alto warping do que apenas má adesão entre camadas.

Resumo de maneiras de aumentar a adesão entre camadas

Leia a “Ciências dos Materiais” página.

Verifique as configurações de impressão recomendadas pelo fabricante. Não aumente a velocidade nem altere a temperatura fora dos intervalos recomendados para iniciar seus testes.

Mude de um material reforçado com fibra de carbono se estiver enfrentando problemas continuamente, já que materiais reforçados com fibra de carbono terão mais problemas com adesão entre camadas do que outros tipos de filamentos.

Se estiver enfrentando má adesão entre camadas enquanto permanece dentro das configurações recomendadas, tente aumentar ligeiramente a temperatura de extrusão.

Use um bico de diâmetro maior.

Reduza a velocidade de impressão.

Verifique os E-steps e confirme que você não está subextrudando.

Confirme se você tem torque suficiente e que o motor do seu extrusor não está pulando.

Desligue o ventilador de resfriamento ativo se o material em particular não exigir seu uso.

Certifique-se de que não há problemas com o material que você está usando.

Se estiver experimentando deslaminação – verifique a “Warping” página.

Last updated

Was this helpful?