Deformación por alabeo

Antes de profundizar en estos fenómenos, necesitamos aclarar un punto importante respecto a la velocidad de impresión y la temperatura de impresión.

Normalmente la temperatura de impresión se define como la temperatura del bloque caliente (en ˚C) y la velocidad de impresión siempre definirá la velocidad del cabezal de impresión al imprimir (en mm/s).

En esta página nos referiremos a factores más útiles para nosotros como la temperatura de extrusión y la tasa de extrusión:

Temperatura de Extrusión: La temperatura a la que el plástico sale de la boquilla (en ˚C)

Tasa de Extrusión: La tasa a la que el plástico se extruye de la boquilla (en mm3/s)

La temperatura de extrusión puede aumentarse usando diferentes factores:

Aumentar la temperatura de impresión, reducir la velocidad de impresión, reducir la altura de capa o aumentar la longitud de la cámara calentada de la boquilla.

La tasa de extrusión puede reducirse usando diferentes factores:

Reducir la velocidad de impresión, reducir la altura de capa o reducir el grosor de extrusión.

Warping

En la impresión 3D, ocasionalmente nos encontraremos con una pieza que se deforma en la impresora, se enrolla o se levanta de la cama debido a lo que se conoce como warping (alabeo). Esto es causado por la acumulación de tensión creada por el proceso de impresión 3D.

El origen de la tensión interna sigue siendo objeto de debate, y dependiendo de la configuración de tu impresora 3D, muchos factores pueden estar contribuyendo a la tensión interna en la pieza. Aquí hay una hipótesis que debe considerarse para todas las máquinas FDM:

Durante el proceso de extrusión el polímero es forzado a pasar por una matriz (pequeño orificio/boquilla), y durante este paso las cadenas polymericas se estirarán hasta un estado de tensión, luego se adherirán a la placa de construcción o a una capa previa de plástico. Esta tensión se liberará lentamente con el tiempo; sin embargo, si la temperatura no permite que el polímero se mueva libremente lo suficiente para liberar la tensión, o si la capa no está bien pegada a la cama o a la placa de construcción, la acumulación de esta tensión a lo largo de las capas forzará a la pieza a deformarse macroscópicamente.

El alabeo y las grietas siempre representan esta acumulación de tensión que excede la adhesión entre la cama o las capas.

Como resultado, tenemos tres maneras de prevenir el alabeo/grietas:

1. Dar a los polímeros suficiente energía para moverse libremente y liberar su tensión interna.

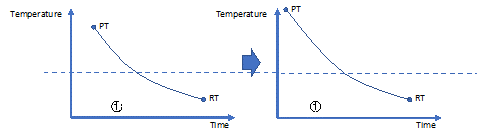

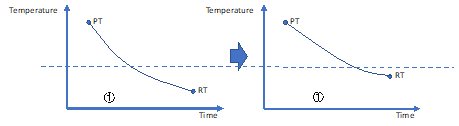

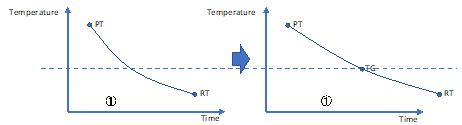

La mayor parte de la liberación de tensión ocurre justo después de la extrusión; de hecho, el material se extruirá a una temperatura alta y luego se enfriará por debajo de Tg. Es durante este tiempo por encima de Tg que el polímero liberará la mayor parte de su tensión interna; sin embargo, si este tiempo es demasiado corto, no tendrá tiempo para alcanzar el equilibrio. Aumentar este período de tiempo es una forma de reducir el alabeo.

Este período de tiempo puede aumentarse de las siguientes maneras:

Aumentar la temperatura de extrusión (PT):

Aumentar la temperatura ambiente o de la cámara (RT):

Disminuir la tasa de enfriamiento:

2. Mejorar la adhesión a la cama o entre capas

La acumulación de tensión tenderá a levantar la capa de otra capa (delaminación) o de la cama (alabeo). Sin embargo, si la adhesión cama/capa es lo suficientemente fuerte para resistir la deformación, el polímero podrá liberar su tensión sin deformar la pieza. La adhesión a la cama puede mejorarse usando superficies de cama y recubrimientos adecuados.

Antes de hablar sobre cómo mejorar la adhesión entre capas, echemos un vistazo a lo que es la adhesión entre capas:

La adhesión entre capas es posible gracias al entrelazamiento entre las cadenas de polímero de una capa a otra.

Este entrelazamiento es posible cuando ambas capas se calientan por encima de Tg y ambas capas tienen sus cadenas poliméricas moviéndose libremente, y a través de este movimiento las cadenas se entrelazan entre sí.

Para mejorar la adhesión entre capas, tenemos que aumentar el número de entrelazamientos entre las cadenas poliméricas en la interfaz de la capa. El número de entrelazamientos puede incrementarse aumentando el tiempo durante el cual ambas capas están en contacto entre sí con una temperatura por encima de Tg. Como podemos ver, esta es la misma solución que la número 1. Sin embargo, un factor adicional que puede mejorar la adhesión entre capas es aumentar la superficie de contacto entre las capas incrementando el ancho de extrusión.

3. Reducir la creación de tensión

Esta tercera solución para resolver el alabeo se basa en reducir la causa raíz del alabeo: la tensión interna.

Como se mencionó antes, la tensión se crea al forzar el material a través de una matriz que creará un perfil de velocidad que estirará y orientará las cadenas poliméricas. Reducir la creación de tensión se basa en aplanar este perfil de velocidad. Este perfil de velocidad puede aplanarse aumentando el tamaño de la boquilla, reduciendo la tasa de extrusión, disminuyendo la viscosidad del material (aumentando la temperatura de impresión) o recubriendo la superficie interna de la boquilla con una superficie de baja resistencia al flujo.

La explicación anterior del alabeo puede aplicarse a polímeros amorfos y semicristalinos. Sin embargo, los polímeros semicristalinos enfrentan una fuente adicional de tensión: la cristalización.

De hecho, al imprimir, la pieza sufrirá cristalización al enfriarse creando pequeños cristales que, como estructura ordenada, ocupan menos espacio y forzarán a la pieza a encogerse. Por ello los materiales de Nylon se deformarán incluso cuando la placa de construcción pueda estar solo a 45 grados. Si los cristales se forman demasiado rápido, cada capa tendrá pequeños cristales que crearán mucha tensión por capa y la acumulación de esta tensión deformará la pieza macroscópicamente.

Última actualización

¿Te fue útil?