Gauchissement

Avant d'aborder ces phénomènes, nous devons clarifier un point important concernant la vitesse d'impression et la température d'impression.

Habituellement, la température d'impression est définie comme la température du bloc chauffant (en ˚C) et la vitesse d'impression définit toujours la vitesse de la tête d'impression lors de l'impression (en mm/s).

Sur cette page nous nous référerons à des facteurs plus utiles pour nous tels que la température d'extrusion et le débit d'extrusion :

Température d'extrusion : La température à laquelle le plastique sort de la buse (en ˚C)

Débit d'extrusion : Le débit auquel le plastique est extrudé de la buse (en mm3/s)

La température d'extrusion peut être augmentée en utilisant différents facteurs :

Augmenter la température d'impression, réduire la vitesse d'impression, réduire la hauteur de couche, ou augmenter la longueur de la chambre chauffée de la buse.

Le débit d'extrusion peut être diminué en utilisant différents facteurs :

Réduire la vitesse d'impression, réduire la hauteur de couche, ou réduire l'épaisseur d'extrusion.

Gauchissement

En impression 3D, il nous arrivera parfois de rencontrer une pièce qui se déforme sur l'imprimante, se gondole ou se soulève du plateau à cause de ce que l'on appelle le warping. Cela est causé par l'accumulation de contraintes créées par le processus d'impression 3D.

L'origine de la contrainte interne fait encore l'objet de débats, et selon la configuration de votre imprimante 3D, de nombreux facteurs peuvent contribuer à la contrainte interne telle que construite. Voici une hypothèse qui devrait être prise en compte pour toutes les machines FDM :

Lors du processus d'extrusion, le polymère est forcé à travers une filière (petit trou/buse), et durant cette étape les chaînes polymères seront étirées dans un état contrainte, puis collées à la plaque de construction ou à une couche précédente de plastique. Cette contrainte sera lentement relâchée au fil du temps, cependant si la température n'autorise pas le polymère à se mouvoir librement suffisamment pour relâcher la contrainte, ou si la couche n'adhère pas bien au plateau ou à la plaque de construction, l'accumulation de cette contrainte à travers les couches forcera la pièce à se déformer de manière macroscopique.

Le warping et la fissuration sont toujours représentatifs de cette accumulation de contraintes dépassant la liaison entre le plateau ou l'adhérence des couches.

En conséquence, nous avons trois façons de prévenir le warping/la fissuration :

1. Donner aux polymères suffisamment d'énergie pour se déplacer librement et relâcher leurs contraintes internes.

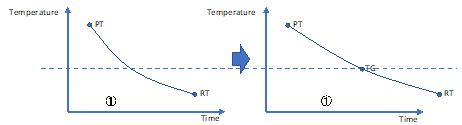

La plupart du relâchement des contraintes se produit juste après l'extrusion ; en effet le matériau sera extrudé à une température élevée puis refroidi en dessous de Tg. C'est pendant cette période au-dessus de Tg que le polymère relâchera la majorité de ses contraintes internes, cependant si cette période est trop courte, il n'aura pas le temps d'atteindre l'équilibre. Augmenter cette durée est une façon de réduire le warping.

Cette période peut être augmentée de la manière suivante :

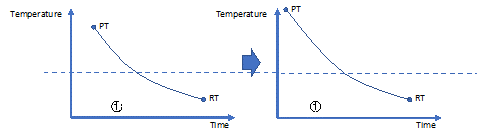

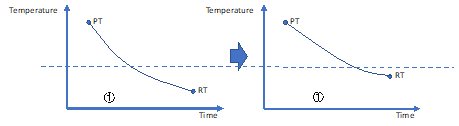

Augmenter la température d'extrusion (PT) :

Augmenter la température ambiante ou de la chambre (RT) :

Diminuer le taux de refroidissement :

2. Améliorer l'adhérence au plateau ou entre les couches

L'accumulation de contraintes aura tendance à soulever la couche d'une autre couche (délamination) ou du plateau (warping). Cependant, si l'adhérence plateau/couche est suffisamment forte pour résister à la déformation, le polymère pourra relâcher sa contrainte sans déformer la pièce. L'adhérence au plateau peut être améliorée en utilisant des surfaces de plateau et des revêtements adéquats.

Avant de parler de la façon d'améliorer l'adhérence des couches, regardons ce qu'est l'adhérence des couches :

L'adhérence des couches est possible grâce à l'entrelacement des chaînes polymères d'une couche à l'autre.

Cet entrelacement est possible lorsque les deux couches sont chauffées au-dessus de Tg et que les chaînes polymères des deux couches se déplacent librement, et grâce à ce mouvement les chaînes s'entrelacent les unes avec les autres.

Pour améliorer l'adhérence des couches, nous devons augmenter le nombre d'entrelacements entre les chaînes polymères à l'interface de la couche. Le nombre d'entrelacements peut être augmenté en augmentant le temps pendant lequel les deux couches sont en contact avec une température au-dessus de Tg. Comme on peut le voir, c'est la même solution que la numéro 1. Cependant, un facteur supplémentaire pouvant améliorer l'adhérence des couches est d'augmenter la surface de contact entre les couches en augmentant la largeur d'extrusion.

3. Réduire la création de contraintes

Cette troisième solution pour résoudre le warping repose sur la réduction de la cause première du warping : la contrainte interne.

Comme mentionné précédemment, la contrainte est créée en forçant le matériau à travers une filière qui créera une courbe de vitesse qui étirera et orientera les chaînes polymères. Réduire la création de contrainte repose sur l'aplatissement de ce profil de vitesse. Ce profil de vitesse peut être aplati en augmentant la taille de la buse, en réduisant le débit d'extrusion, en diminuant la viscosité du matériau (en augmentant la température d'impression) ou en revêtant la surface interne de la buse avec un matériau à faible résistance à l'écoulement.

L'explication ci-dessus du warping peut être appliquée aux polymères amorphes et semi-cristallins. Cependant, les polymères semi-cristallins font face à une source supplémentaire de contrainte : la cristallisation.

En effet, lors de l'impression, la pièce subira une cristallisation en refroidissant, créant de petits cristaux qui, en tant que structure ordonnée, prennent moins de place et forcent la pièce à se contracter. C'est pourquoi les matériaux en nylon se déforment même si le plateau de construction n'est peut-être qu'à 45 degrés. Si les cristaux se forment trop rapidement, chaque couche aura de petits cristaux créant beaucoup de contrainte par couche et l'accumulation de cette contrainte déformera la pièce de manière macroscopique.

Mis à jour

Ce contenu vous a-t-il été utile ?