Tecnologie di Polymaker

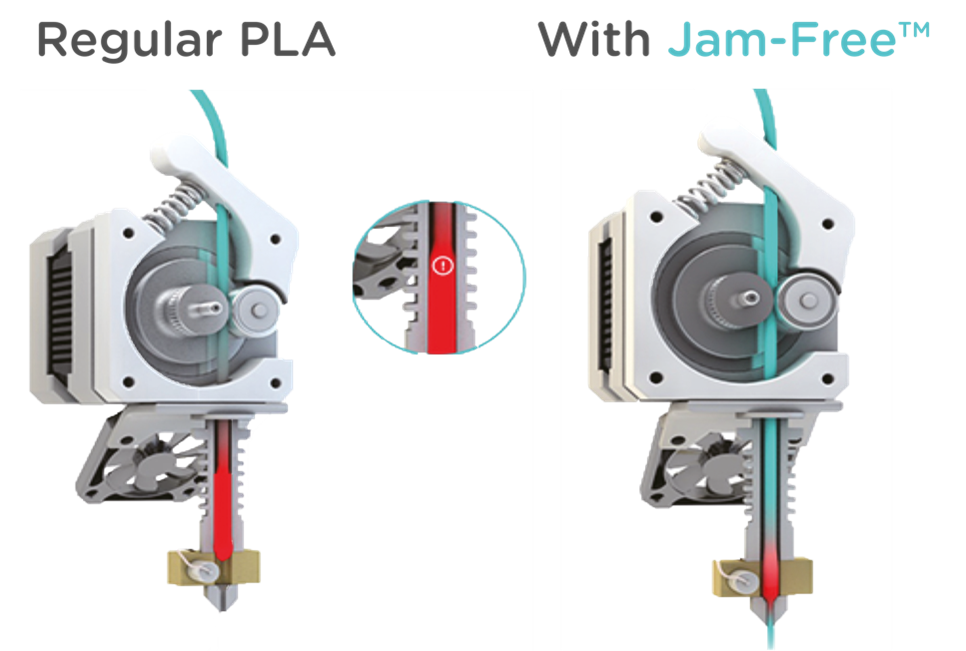

Tecnologia Jam-Free™:

Per comprendere questa tecnologia, capiamo innanzitutto la causa principale del problema degli inceppamenti:

La testina di stampa è divisa in due parti principali: l'estrusore caldo (hot end) e quello freddo (cold end). L'hot end è dove il blocco termico riscalda e fonde il filamento, il cold end impedisce che il calore dell'hot end si disperda e danneggi altri componenti o ammorbidisca/fonda il filamento prima del necessario.

Tuttavia, durante stampe lunghe, stampe a doppia estrusione o semplicemente stampe con un dissipatore di calore mal progettato, il calore risale fino al cold end e ammorbidisce il filamento, il che può portare all'espansione del filamento. Questo può causare un inceppamento o far sì che l'estrusore mordicchi il filamento.

La PLA è la più soggetta a questo problema perché ha una Tg molto bassa (~60˚C), quindi se la temperatura sale leggermente sopra i 50˚C può già creare un rischio di inceppamento. Il filamento da 2,85 mm è meno preoccupante per questo problema perché è sufficientemente spesso da restare più rigido rispetto al 1,75 mm.

Per risolvere questo problema, Polymaker aumenta la temperatura di resistenza al calore dei nostri prodotti a base di PLA da 1,75 mm (prima della stampa) fino a 140˚C. Ciò significa che qualsiasi PLA trattata con la nostra tecnologia Jam-Free™ può essere essiccata a una temperatura più alta rispetto alla PLA standard non trattata.

Poiché la PLA è un polimero semicristallino, Polymaker è in grado di farlo ricristallizzando (annealing) prima il filamento, il che aumenta il grado di cristallinità del filamento. Come spieghiamo nella Scienza dei materiali sezione, il cristallo comincerà a rompersi a Tm (~150˚C per la PLA Polymaker), quindi ciò conferisce maggiore resistenza al calore al materiale.

Tecnologia Warp-Free™:

Questa tecnologia è utilizzata da Polymaker nei nostri materiali a base di Nylon. Puoi apprendere molto sui problemi di warping e sulle potenziali cause principali nella nostra Scienza dei materiali pagina. Questa tecnologia risolve una delle cause principali dei problemi di warping: la cristallizzazione.

Infatti, il Nylon è noto per essere difficile da stampare a causa del suo comportamento di warping: durante la stampa, la rapida formazione di cristalli all'interno di ogni strato crea molte tensioni interne, risultando nella deformazione delle parti.

La tecnologia di Polymaker non solo riduce queste tensioni, ma aumenta le proprietà meccaniche della parte. La tecnologia rallenta il tasso di cristallizzazione del polimero, impedendogli di formare rapidamente piccoli cristalli all'interno di ogni strato man mano che vengono stampati. Invece, permette al polimero di costruire lentamente grandi cristalli attraverso gli strati, poiché più strati hanno tempo di essere stampati prima della formazione dei cristalli. Questi cristalli attraverso gli strati aumenteranno notevolmente anche l'adesione tra strati. Questa è anche la ragione per cui Polymaker consiglia di ricristallizzare (anneal) la parte dopo il processo di stampa. Ricristallizzazione (Annealing) assicura che la parte abbia raggiunto il suo massimo grado di cristallinità, fornendo le migliori proprietà termiche e meccaniche.

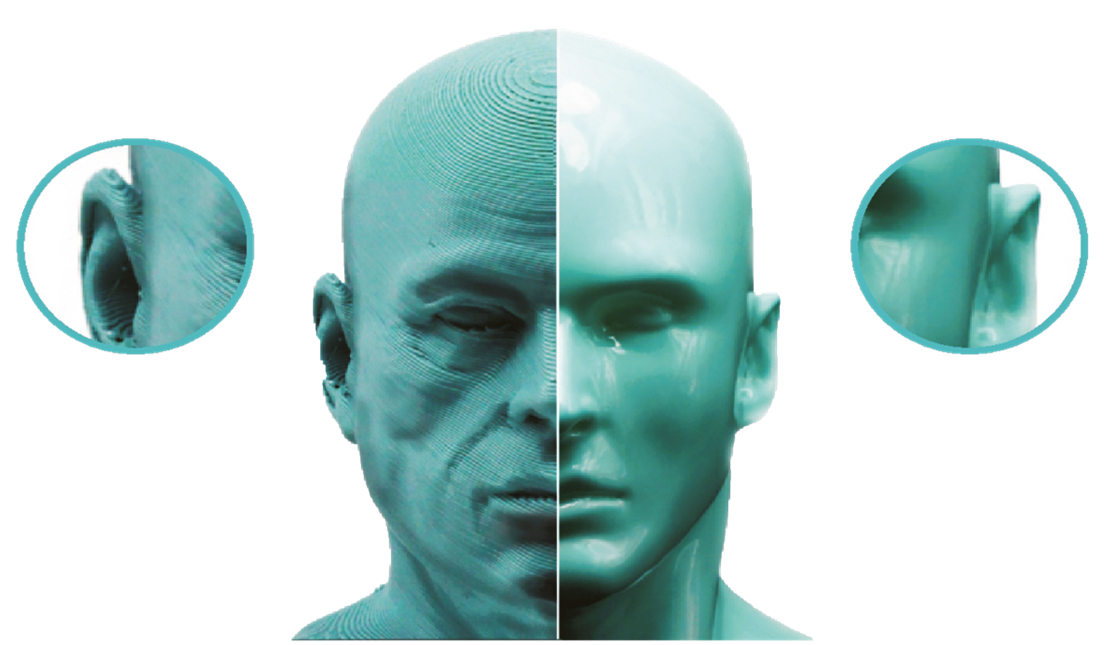

Tecnologia Layer-Free™:

Questa tecnologia coinvolge meno scienza dei polimeri e più la combinazione perfetta del materiale giusto con il solvente giusto. Polymaker era interessata ai risultati di stampa lisci che un bagno di acetone poteva dare a una stampa in ABS, tuttavia pensavamo che l'ABS fosse troppo difficile da stampare e che l'acetone potesse essere una sostanza chimica pericolosa e non sicura da usare. Inoltre non esistevano dispositivi progettati appositamente per l'uso di questo solvente per lucidare una parte in ABS.

La prima sfida per Polymaker era trovare un polimero che potesse essere facile da stampare e che potesse anche reagire con un solvente facilmente reperibile e meno pericoloso dell'acetone.

Polymaker ha infine trovato il PVB come candidato ideale. Da lì abbiamo iniziato a sviluppare formulazioni specifiche a base di PVB e PolySmooth™ è stato il risultato di questo sviluppo.

PolySmooth™ può essere stampato con le stesse impostazioni della PLA e poi essere levigato con alcool.

La seconda sfida è stata progettare un dispositivo che potesse lucidare in modo sicuro e affidabile un modello PolySmooth™ usando alcool. Il Polysher™ è stato il risultato dello sviluppo di questo dispositivo. Il nucleo del Polysher™ è il nebulizzatore, la membrana accuratamente scelta e l'algoritmo specifico sviluppato per trovare la frequenza giusta per il nebulizzatore.

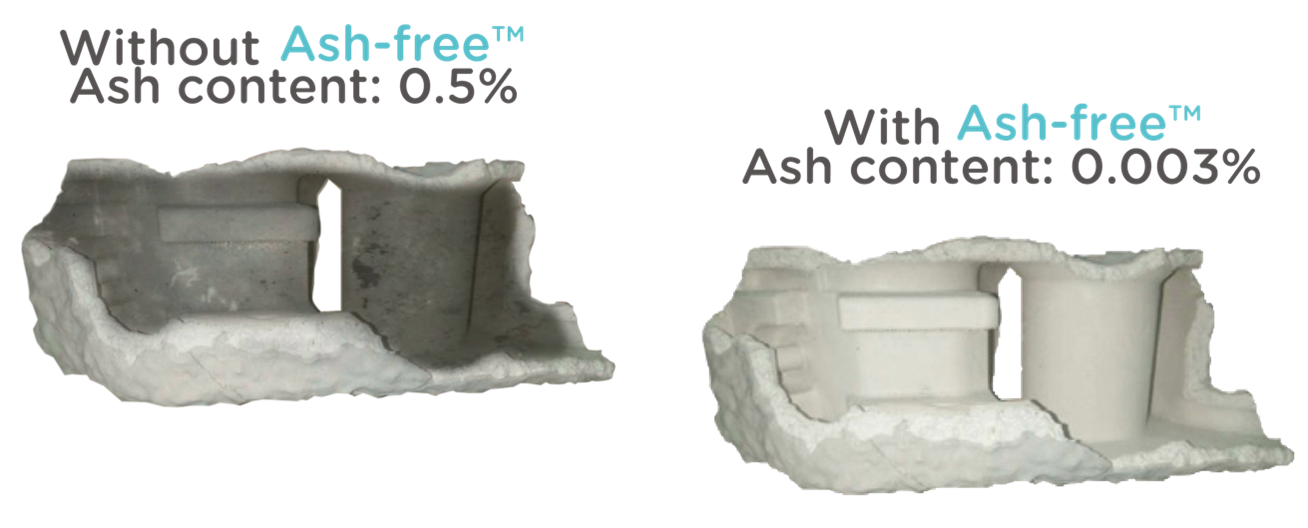

Tecnologia Ash-Free™:

Questa tecnologia è utilizzata nella linea Polymaker Polycast™. Utilizza una combinazione specifica di diversi componenti accuratamente selezionati per creare un materiale da colata. Questi componenti sono scelti con cura per bruciare senza lasciare residui.

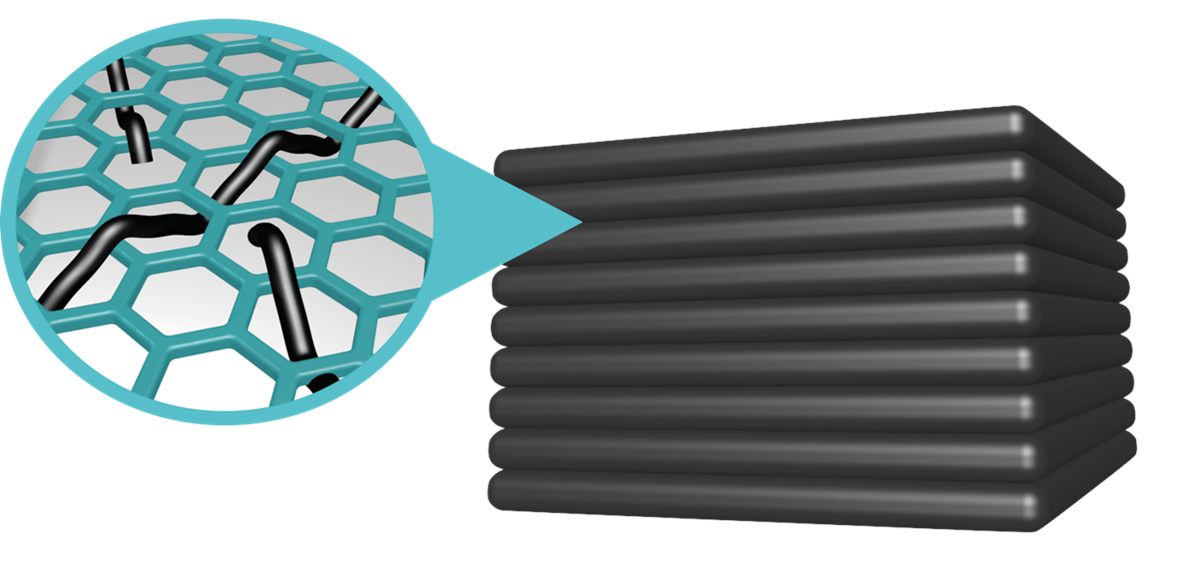

Tecnologia Fiber Adhesion™:

I materiali rinforzati con fibre offrono eccellenti proprietà termiche e meccaniche, tuttavia nella stampa 3D basata su estrusione possono influire negativamente sull'adesione tra gli strati. Polymaker ritiene che i problemi di adesione tra strati derivino dal fatto che le fibre non si legano/non si abbinano bene con il polimero matrice.

Dopo mesi di sviluppo, abbiamo ottimizzato con successo la chimica superficiale delle fibre per ottenere una migliore dispersione e legame con la matrice.

Quando abbiamo applicato questa tecnologia a Fiberon™ PA6-CF e Fiberon™ PA6-GF, l'adesione tra gli strati non è stata negativamente influenzata, ma è risultata effettivamente più forte (+27% per CF, +15% per GF).

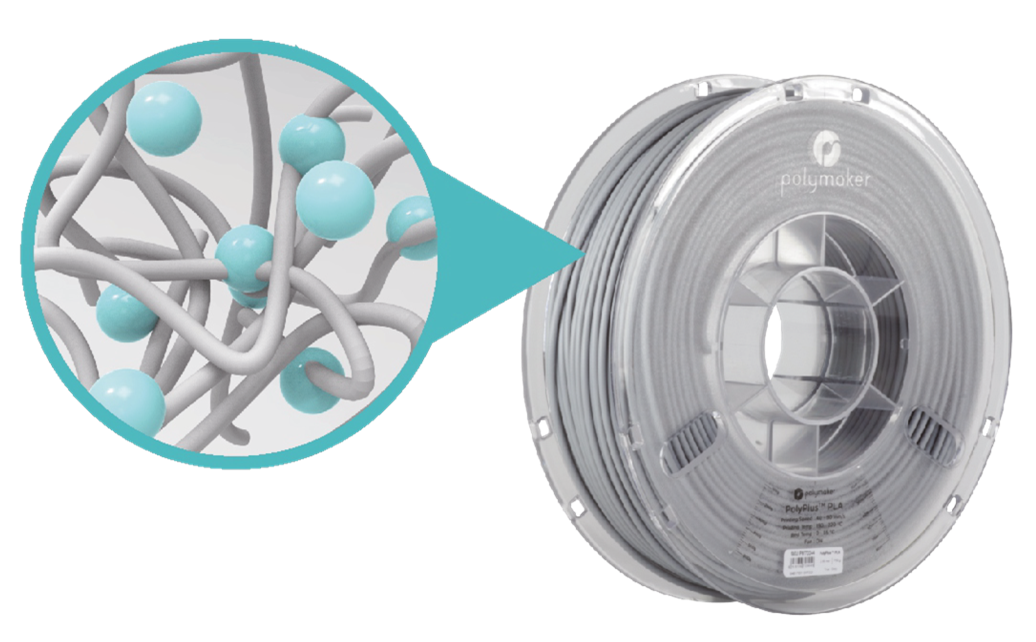

Tecnologia di nano-rinforzo:

Questa tecnologia è utilizzata nella famiglia di prodotti PolyMax™ di Polymaker. Rinforza il polimero con nanoparticelle che lo rendono molto più resistente, mantenendo contemporaneamente condizioni di stampa simili. PolyMax™ PLA, PolyMax™ PETG e PolyMax™ PC sono i 3 prodotti della famiglia PolyMax™. Tutti si stampano con le stesse impostazioni dei loro corrispondenti regolari: PolyLite™ PLA, PolyLite™ PETG e PolyLite™ PC, tuttavia possono raggiungere fino a 5 volte la tenacità, rendendoli più durevoli. Come discusso nella scienza dei materiali sezione, la tenacità alla frattura può essere ben rappresentata dalla resistenza all'impatto del materiale.

Tecnologia Stabilized Foaming™:

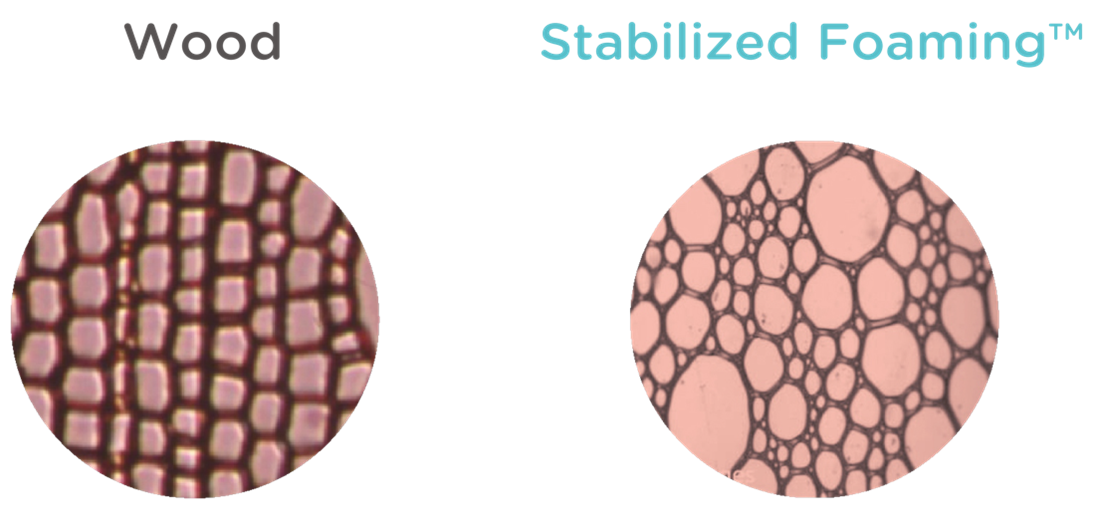

Quest'ultima tecnologia è uno dei primi sviluppi di Polymaker. Dopo diverse brutte esperienze con ugelli intasati durante la stampa di filamento caricati di legno, abbiamo pensato a modi per far sembrare un filamento come il legno senza avere effettiva polvere di legno al suo interno, poiché la polvere di legno nel filamento potrebbe influire negativamente sul processo di stampa.

Polymaker si è resa conto che la ragione principale dell'aspetto del legno era la sua struttura cellulare vegetale e il colore. È stato facile copiare il colore di un certo legno, e la struttura cellulare vegetale è stata riprodotta usando un agente schiumogeno, creando una rete cellulare simile.

La sfida principale è stata progettare e formulare una struttura schiumosa che non venisse negativamente influenzata dal processo di estrusione della stampante 3D, da qui il termine “stabilizzato” in “Stabilized Foaming”, che significa che la schiuma rimarrà stabile dopo il processo di stampa. Da questa tecnologia abbiamo infine sviluppato LW-PLA.

Ultimo aggiornamento

È stato utile?