Warping

Prima di addentrarci in questi fenomeni, dobbiamo chiarire un punto importante riguardo alla velocità di stampa e alla temperatura di stampa.

Di solito la temperatura di stampa è definita come la temperatura del blocco riscaldante (in ˚C) e la velocità di stampa definirà sempre la velocità della testina di stampa durante la stampa (in mm/s).

In questa pagina ci riferiremo a fattori più utili per noi come la temperatura di estrusione e la velocità di estrusione:

Temperatura di estrusione: La temperatura alla quale la plastica esce dall'ugello (in ˚C)

Velocità di estrusione: La velocità con cui la plastica viene estrusa dall'ugello (in mm3/s)

La temperatura di estrusione può essere aumentata usando diversi fattori:

Aumentare la temperatura di stampa, ridurre la velocità di stampa, ridurre l'altezza dello strato o aumentare la lunghezza della camera riscaldata dell'ugello.

La velocità di estrusione può essere diminuita usando diversi fattori:

Ridurre la velocità di stampa, ridurre l'altezza dello strato o ridurre lo spessore di estrusione.

Warping

Nella stampa 3D, occasionalmente ci imbatteremo in una parte che si deforma sulla stampante, si arriccia o si solleva dal piano di stampa a causa di ciò che è noto come warping. Questo è causato dall'accumulo di tensione creato dal processo di stampa 3D.

L'origine della tensione interna è ancora oggetto di dibattito e, a seconda della configurazione della tua stampante 3D, molti fattori possono contribuire alla tensione interna come costruita. Ecco un'ipotesi che dovrebbe essere presa in considerazione per tutte le macchine FDM:

Durante il processo di estrusione il polimero viene forzato attraverso uno stampo (piccolo foro/ugello), e durante questo passaggio le catene polimeriche verranno allungate in uno stato di tensione, poi si attaccheranno al piatto di costruzione o a uno strato precedente di plastica. Questa tensione verrà rilasciata lentamente nel tempo; tuttavia, se la temperatura non permette al polimero di muoversi liberamente abbastanza da rilasciare la tensione, o se lo strato non è ben aderente al piano o al piatto di costruzione, l'accumulo di questa tensione attraverso gli strati costringerà la parte a deformarsi macroscopicamente.

Warping e crepe rappresentano sempre questo accumulo di tensione che supera il legame tra il piano di stampa o l'adesione degli strati.

Di conseguenza, abbiamo tre modi per prevenire warping/crepe:

1. Fornire ai polimeri energia sufficiente per muoversi liberamente e rilasciare la loro tensione interna.

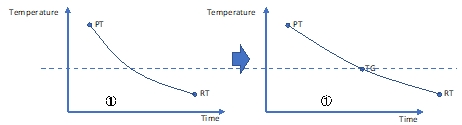

La maggior parte del rilascio di tensione avviene subito dopo l'estrusione; infatti il materiale verrà estruso a alta temperatura e poi raffreddato al di sotto della Tg. È durante questo periodo sopra la Tg che il polimero rilascerà la maggior parte della sua tensione interna; tuttavia, se questo tempo è troppo breve, non avrà il tempo di raggiungere l'equilibrio. Aumentare questo periodo di tempo è un modo per ridurre il warping.

Questo periodo di tempo può essere aumentato con i seguenti modi:

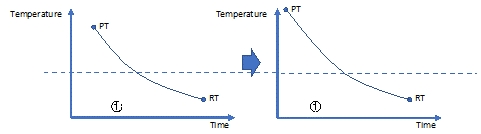

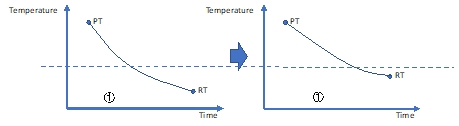

Aumentare la temperatura di estrusione (PT):

Aumentare la temperatura ambiente o della camera (RT):

Diminuire la velocità di raffreddamento:

2. Migliorare l'adesione al piano o tra gli strati

L'accumulo di tensione tenderà a sollevare lo strato da un altro strato (delaminazione) o dal piano (warping). Tuttavia, se l'adesione al piano/gli strati è abbastanza forte da resistere alla deformazione, il polimero sarà in grado di rilasciare la sua tensione senza deformare la parte. L'adesione al piano può essere migliorata utilizzando superfici adeguate per il piano e rivestimenti.

Prima di parlare di come migliorare l'adesione degli strati, diamo un'occhiata a che cos'è l'adesione degli strati:

L'adesione degli strati è possibile grazie all'intreccio tra le catene polimeriche di uno strato e l'altro.

Questo intreccio è possibile quando entrambi gli strati sono riscaldati sopra la Tg e entrambi gli strati hanno le loro catene polimeriche che si muovono liberamente, e attraverso questo movimento le catene si intrecciano tra loro.

Per migliorare l'adesione degli strati, dobbiamo aumentare il numero di intrecci tra le catene polimeriche all'interfaccia dello strato. Il numero di intrecci può essere aumentato incrementando il tempo in cui entrambi gli strati sono in contatto tra loro a una temperatura superiore alla Tg. Come possiamo vedere questa è la stessa soluzione del punto 1. Tuttavia, un fattore aggiuntivo che può migliorare l'adesione degli strati è aumentare la superficie di contatto tra gli strati aumentando la larghezza di estrusione.

3. Ridurre la creazione di tensione

Questa terza soluzione per risolvere il warping si basa sulla riduzione della causa principale del warping: la tensione interna.

Come menzionato prima, la tensione è creata forzando il materiale attraverso uno stampo che creerà una curva di velocità che allungherà e orienterà le catene polimeriche. Ridurre la creazione di tensione si basa sull'appiattire questo profilo di velocità. Questo profilo di velocità può essere appiattito aumentando la dimensione dell'ugello, riducendo la velocità di estrusione, diminuendo la viscosità del materiale (aumentando la temperatura di stampa) o rivestendo la superficie interna dell'ugello con un materiale a bassa resistenza al flusso.

La spiegazione sopra del warping può essere applicata ai polimeri amorfi e semicristallini. Tuttavia, i polimeri semicristallini affrontano una fonte aggiuntiva di tensione: la cristallizzazione.

Infatti, durante la stampa la parte subirà la cristallizzazione durante il raffreddamento creando piccoli cristalli che, come struttura ordinata, occupano meno spazio e costringeranno la parte a restringersi. Per questo motivo i materiali in Nylon si deformano anche se il piatto di costruzione può essere solo a 45 gradi. Se i cristalli si formano troppo rapidamente, ogni strato avrà piccoli cristalli creando molta tensione per strato e l'accumulo di questa tensione deformerà macroscopicamente la parte.

Last updated

Was this helpful?