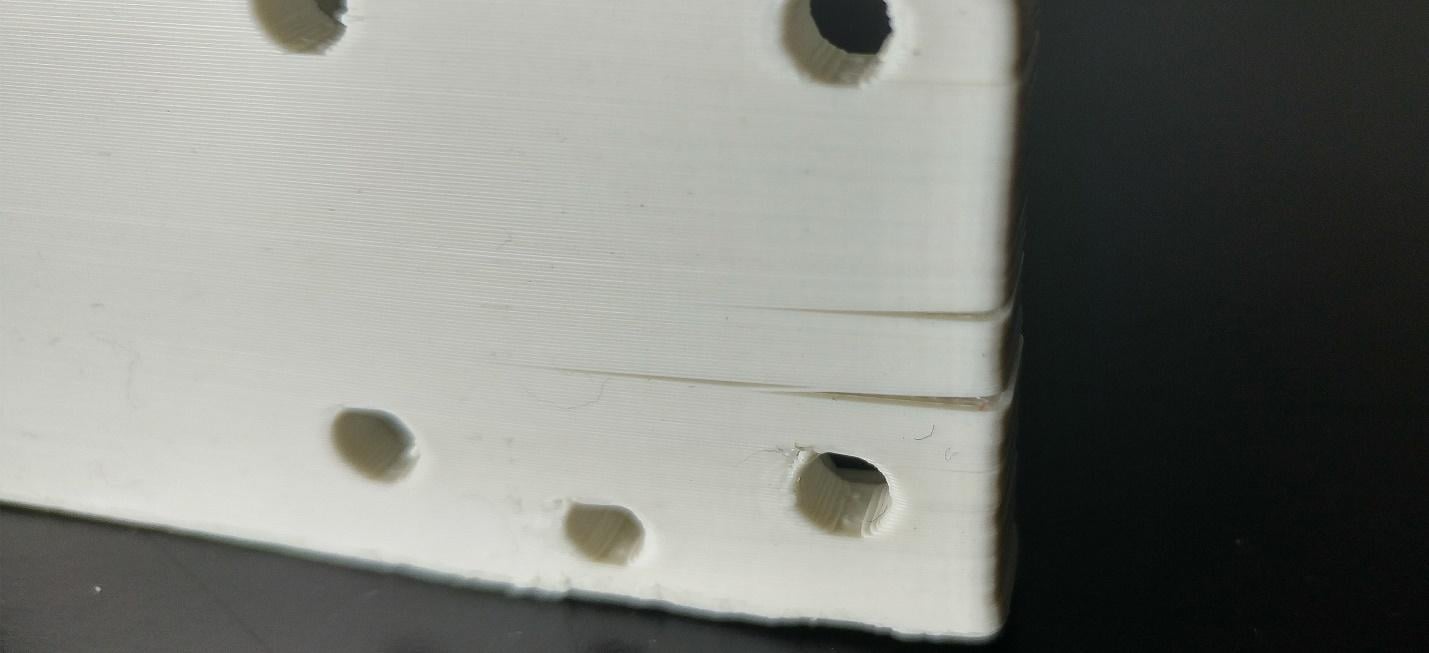

Scarsa adesione degli strati

Avere una forte adesione tra gli strati non è solo obbligatorio per parti impermeabili, ma è necessario per stampe pulite e resistenti. Se i singoli strati non si attaccano bene tra loro, otterrai inevitabilmente una parte che si romperà e si sfalderà.

Comprendere il materiale utilizzato

Ogni materiale richiede le proprie impostazioni, incluse temperature e velocità. Devi assicurarti di utilizzare le impostazioni corrette per il tipo di materiale che stai usando, che sono indicate in ciascuna delle nostre pagine prodotto.

Fare anche riferimento alla “Scienza dei Materiali” pagina, prima di procedere nel tentativo di risolvere questo problema.

Aumentare la temperatura di estrusione

Una delle cause più comuni di scarsa adesione tra gli strati è la stampa a una temperatura di estrusione troppo bassa.

Seguire le linee guida del produttore è normalmente un buon modo per evitare di stampare a una temperatura troppo bassa. Questo è particolarmente vero con i filamenti flessibili se li stai stampando rapidamente.

Prova ad aumentare leggermente la temperatura di estrusione per vedere se aiuta a risolvere questo problema.

Stampare con un ugello di diametro maggiore

Come trattato nella pagina “sezione Scienza dei Materiali” aumenti l'adesione tra gli strati aumentando la quantità di intrecci tra gli strati. Un modo per aumentare questa adesione è aumentare l'area superficiale del tuo ugello. L'uso di ugelli di diametro maggiore aiuterà notevolmente a ottenere una corretta adesione tra gli strati.

Velocità di stampa più lente

Simile alla spiegazione per l'uso di un ugello di diametro maggiore, puoi anche rallentare le velocità di stampa in modo che l'ugello sia a contatto con lo strato sottostante per un periodo di tempo più lungo. Con un ugello più grande e velocità di stampa più lente, la quantità di intrecci tra i tuoi strati aumenterà, il che significa che avrai una adesione tra gli strati più forte.

Quando stampiamo con materiali come ABS o ASA, preferiamo un ugello da 0,6 mm e stampiamo molto lentamente e molto caldi. In realtà stampiamo ABS intorno ai 260°C e a circa 35 mm/s. Ma lento e caldo aiuterà davvero a garantire che le tue parti abbiano un'adesione tra gli strati molto forte.

Sottoestrusione

Un'altra ragione per una scarsa adesione tra gli strati è la sottoestrusione stessa. Se il tuo estrusore sta depositando meno filamento di quanto pensa, è probabile che tu abbia un'adesione tra gli strati debole.

Conferma di avere gli E-step corretti se hai cambiato estrusori o hai una stampante fai-da-te.

Questo potrebbe anche essere causato da sottoestrusione temporanea, e copriamo molti suggerimenti su questo nella pagina “Layer mancanti e fori nelle stampe” pagina. In sostanza vorrai assicurarti che l'ingranaggio dell'estrusore sia fissato saldamente all'albero del motore passo-passo e non abbia gioco, anche se dovresti leggere quella pagina per intero per ottenere una spiegazione dettagliata.

Coppia insufficiente

Se il motore dell'estrusore slitta, rimarrai essenzialmente con una stampa sottoestrusa o con scarsa adesione tra gli strati. Consulta la pagina "Slittamento del motore dell'estrusore" per ulteriori suggerimenti.

Il modo migliore per rimediare a questo è passare a un estrusore con ingranaggi, se non l'hai già fatto.

Spegnere la ventola di raffreddamento attiva

Sebbene avere la ventola di raffreddamento attiva accesa giovi alla qualità superficiale della maggior parte delle stampe e dei materiali, molti filamenti richiedono di mantenere questa ventola spenta per ottenere resistenza e adesione tra gli strati adeguate.

Questo non solo aiuta a prevenire il warping, ma aiuterà anche a ottenere una forte adesione tra gli strati. Generalmente, maggiore è la capacità termica e la densità del polimero, più vantaggiosa sarà una ventola di raffreddamento. Per i polimeri a bassa densità come ABS, HIPS, ecc. che sono al di sotto di 1,2 g/cc, in genere si consiglia di spegnere la ventola.

Assicurati di verificare le impostazioni raccomandate dal produttore per il particolare materiale che stai utilizzando, poiché molti materiali beneficeranno di una maggiore adesione tra gli strati quando non c'è una ventola di raffreddamento attiva.

Assicurati che il materiale sia conservato correttamente

Come per molti altri problemi, assicurati che il tuo materiale sia conservato correttamente. Filamento vecchio o umido può portare a problemi molto difficili da diagnosticare.

Delaminazione

Personalmente consideriamo la delaminazione un problema diverso dalla semplice scarsa adesione tra gli strati. Puoi avere un'adesione tra gli strati estremamente forte ma comunque sperimentare delaminazione quando lavori con parti ad alto warping.

Per questo motivo – trattiamo questo problema specifico nella pagina “Warping” pagina, poiché la delaminazione è molto più un sintomo di materiali con alto warping piuttosto che della sola scarsa adesione tra gli strati.

Riepilogo delle soluzioni e precauzioni • Leggi la pagina “Scienze dei Materiali”. • Controlla le impostazioni di stampa raccomandate dal produttore. Non aumentare la velocità né cambiare la temperatura al di fuori dei loro intervalli all'inizio dei tuoi test. • Passa dall'uso di un materiale rinforzato con fibra di carbonio se riscontri continuamente problemi, poiché i materiali rinforzati con fibra di carbonio avranno più problemi di adesione tra gli strati rispetto ad altri tipi di filamenti. • Se riscontri scarsa adesione tra gli strati pur restando entro le impostazioni raccomandate, prova ad aumentare leggermente la temperatura di estrusione. • Usa un ugello di diametro maggiore. • Rallenta le velocità di stampa. • Controlla gli E-step e conferma di non essere in sottoestrusione. • Conferma di avere abbastanza coppia e che il motore dell'estrusore non stia slittando. • Spegni la ventola di raffreddamento attiva se il materiale particolare non lo richiede. • Assicurati che non ci siano problemi con il materiale che stai usando. • Se riscontri delaminazione – controlla la pagina “Warping” pagina.

Last updated

Was this helpful?