Technologien von Polymaker

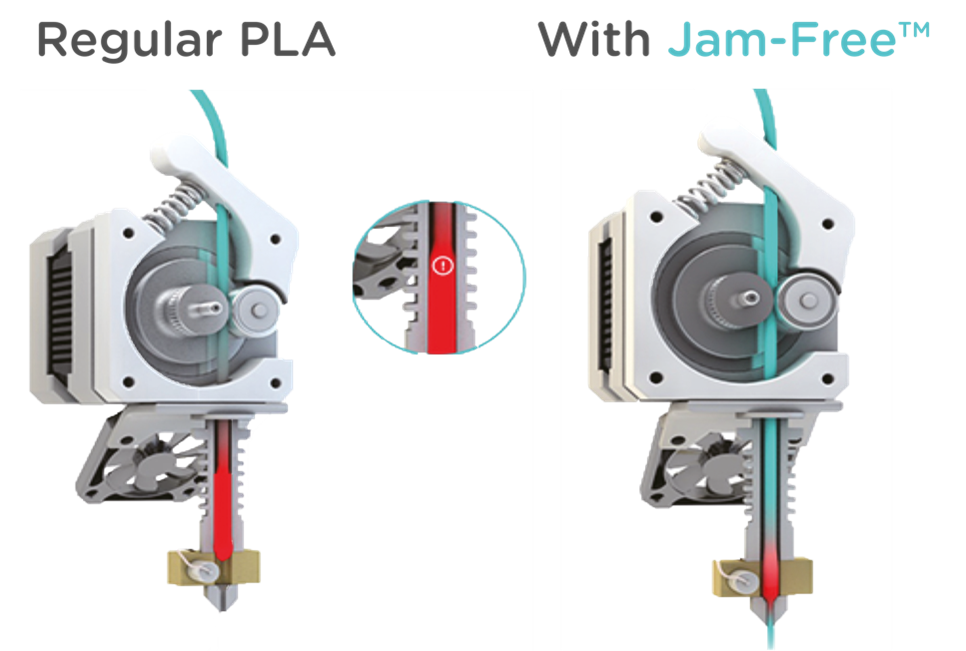

Jam-Free™-Technologie:

Um diese Technologie zu verstehen, lassen Sie uns die Hauptursache des Verstopfungsproblems betrachten:

Der Druckkopf ist in zwei Hauptteile unterteilt: das Hotend und das Coldend. Das Hotend ist der Bereich, in dem der Heizblock das Filament erhitzt und schmilzt; das Coldend verhindert, dass sich die Wärme des Hotends ausbreitet und andere Komponenten beschädigt oder das Filament vorzeitig erweicht/schmilzt.

Bei langen Drucken, Dual-Extrusions-Drucken oder einfach bei Drucken mit einem schlecht gestalteten Kühlkörper steigt die Wärme jedoch bis zum Coldend auf und erweicht das Filament, was zu einer Filamentausdehnung führen kann. Dies kann eine Verstopfung verursachen oder dazu führen, dass der Extruder das Filament zerkaut.

PLA ist am wahrscheinlichsten von diesem Problem betroffen, da es einen sehr niedrigen Tg (~60 °C) hat. Wenn die Temperatur leicht über 50 °C steigt, kann bereits ein Risiko für Verstopfungen bestehen. 2,85-mm-Filament ist von diesem Problem weniger betroffen, da es dick genug ist, um steifer zu bleiben als 1,75 mm.

Um dieses Problem zu lösen, erhöht Polymaker die wärmebeständige Temperatur unserer 1,75-mm-PLA-basierten Produkte (vor dem Drucken) auf 140 °C. Das bedeutet, dass jedes PLA, das mit unserer Jam-Free™-Technologie behandelt wurde, bei einer höheren Temperatur getrocknet werden kann als unbehandeltes Standard-PLA.

Da PLA ein teilkristallines Polymer ist, kann Polymaker dies durch das Vergüten (Annealing) des Filaments erreichen, was den Kristallinitätsgrad des Filaments erhöht. Wie wir im Materialwissenschafts- Abschnitt erklären, beginnen die Kristalle bei Tm (~150 °C für Polymaker PLA) zu zerstören, wodurch dem Material mehr Hitzebeständigkeit verliehen wird.

Warp-Free™-Technologie:

Diese Technologie wird von Polymaker in unseren nylonbasierten Materialien verwendet. Vieles über Verzug und mögliche Ursachen können Sie auf unserer Materialwissenschafts- Seite erfahren. Diese Technologie löst eine der Ursachen von Verzugsproblemen: Kristallisation.

Tatsächlich ist Nylon wegen seines Verzugverhaltens als schwierig zu drucken bekannt, denn beim Drucken führt die schnelle Bildung von Kristallen in den einzelnen Schichten zu großen inneren Spannungen, was zu Verformungen des Teils führt.

Polymakers Technologie reduziert diese Spannungen nicht nur, sondern erhöht auch die mechanischen Eigenschaften des Teils. Die Technologie verlangsamt die Kristallisationsrate des Polymers, wodurch verhindert wird, dass sich innerhalb jeder gedruckten Lage schnell kleine Kristalle bilden. Stattdessen ermöglicht sie dem Polymer, langsam große Kristalle über die Lagen hinweg aufzubauen, da mehrere Lagen Zeit zum Drucken haben, bevor Kristalle entstehen. Diese über die Lagen hinweg gebildeten Kristalle erhöhen außerdem die Haftung zwischen den Lagen signifikant. Aus diesem Grund empfiehlt Polymaker auch, das Teil nach dem Druckprozess zu vergüten. Vergüten (Annealing) stellt sicher, dass das Teil seinen höchsten Kristallinitätsgrad erreicht hat und somit die besten thermischen und mechanischen Eigenschaften besitzt.

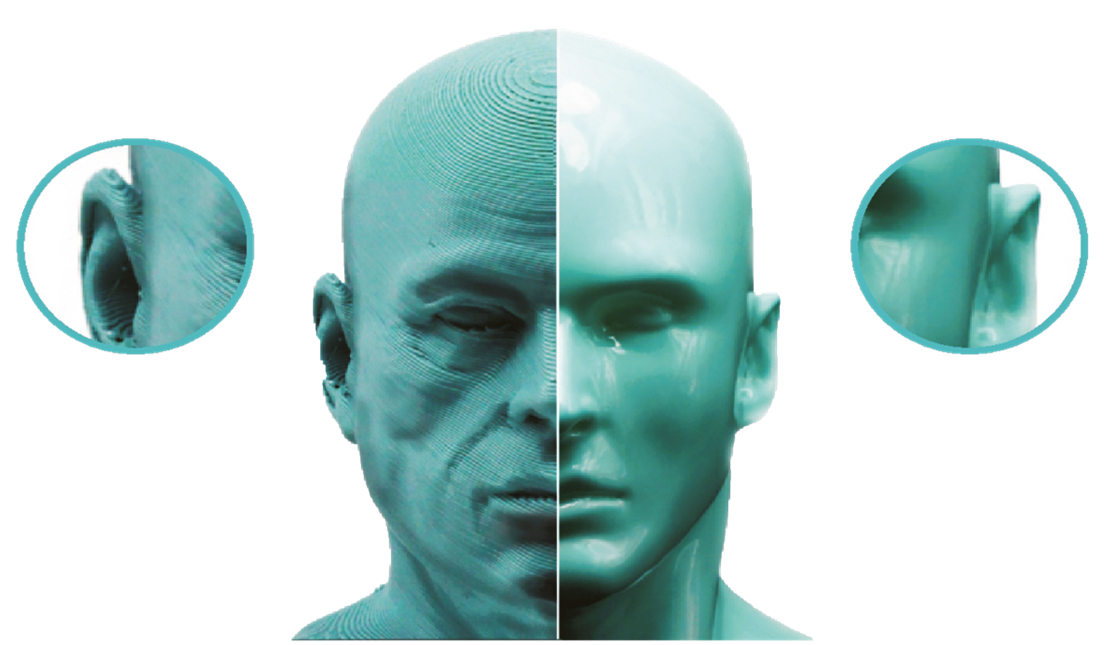

Layer-Free™-Technologie:

Diese Technologie beruht weniger auf Polymerwissenschaft und mehr auf einer perfekten Kombination des richtigen Materials mit dem richtigen Lösungsmittel. Polymaker interessierte sich für die glatten Druckergebnisse, die ein Acetonbad einem ABS-Druck verleihen kann, hielt ABS jedoch für zu schwierig zu drucken, und Aceton für ein potenziell gefährliches und unsicheres chemisches Mittel. Zudem gab es keine echten Geräte, die speziell für die Verwendung dieses Lösungsmittels zur Politur eines ABS-Teils entwickelt wurden.

Die erste Herausforderung für Polymaker war, ein Polymer zu finden, das einfach zu drucken ist und zugleich mit einem Lösungsmittel reagiert, das leicht verfügbar und weniger gefährlich als Aceton ist.

Polymaker fand schließlich PVB als perfekten Kandidaten. Daraus begannen wir, spezifische PVB-basierte Materialformulierungen zu entwickeln, und PolySmooth™ war das Ergebnis dieser Entwicklung.

PolySmooth™ konnte mit denselben Einstellungen wie PLA gedruckt und anschließend mit Alkohol geglättet werden.

Die zweite Herausforderung bestand darin, ein Gerät zu entwickeln, das ein PolySmooth™-Modell sicher und zuverlässig mit Alkohol polieren kann. Der Polysher™ war das Ergebnis dieser Geräteentwicklung. Das Kernstück des Polysher™ ist der Zerstäuber, die sorgfältig ausgewählte Membran und der spezifische Algorithmus, der entwickelt wurde, um die richtige Frequenz für den Zerstäuber zu finden.

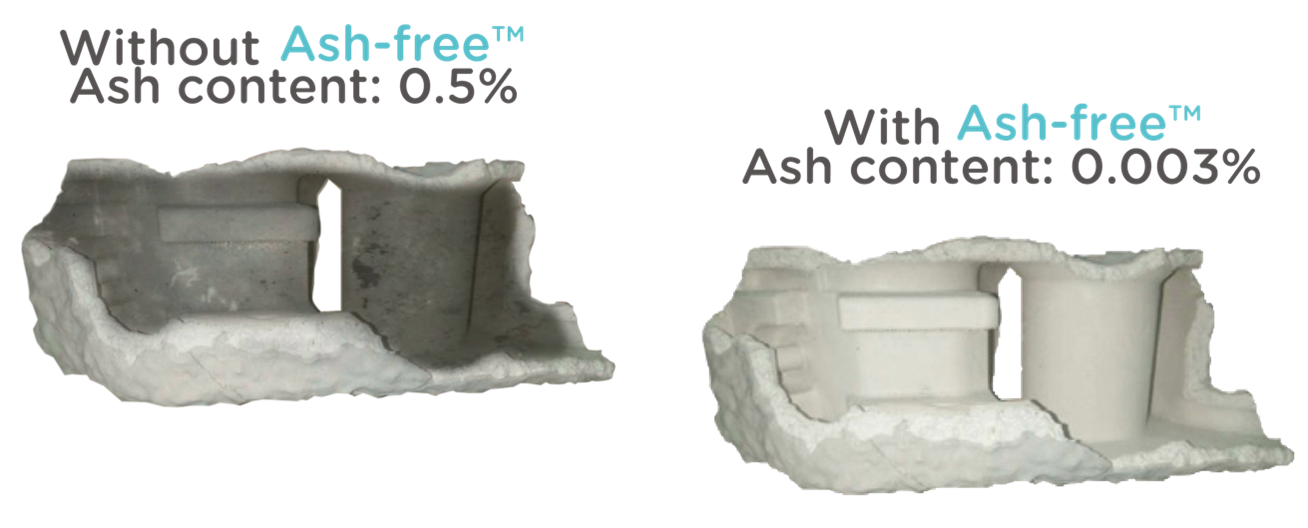

Ash-Free™-Technologie:

Diese Technologie wird in Polymakers Polycast™verwendet. Sie nutzt eine spezifische Kombination verschiedener präzise ausgewählter Komponenten, um ein Material für den Guss zu erzeugen. Diese Komponenten sind sorgfältig gewählt, damit sie rückstandsfrei ausbrennen.

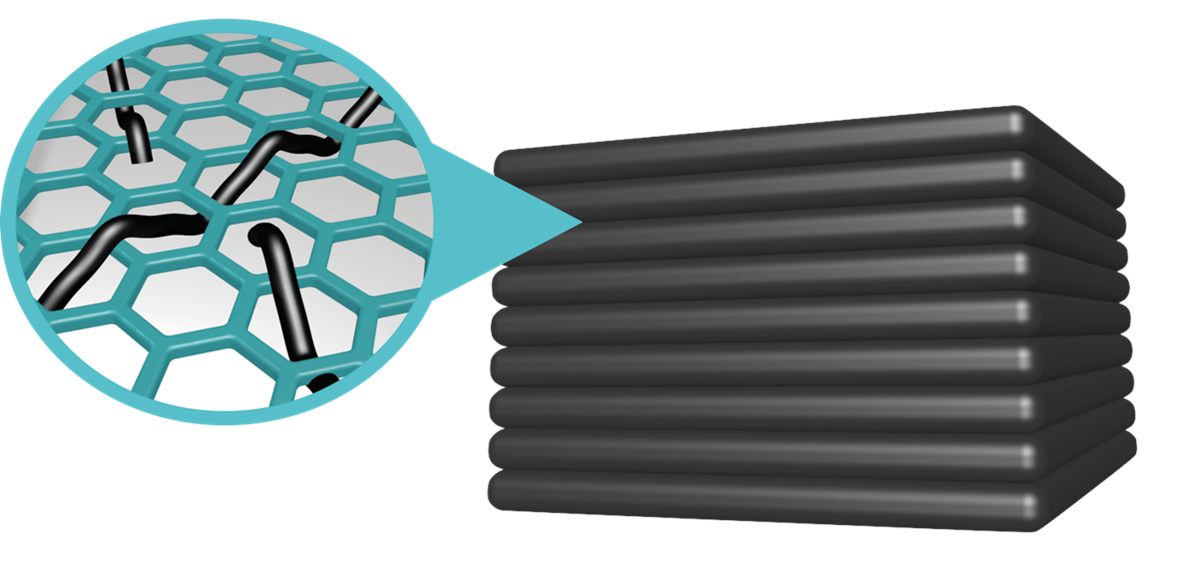

Fiber Adhesion™-Technologie:

Faserverstärkte Materialien bieten ausgezeichnete thermische und mechanische Eigenschaften; in der extrusionbasierten 3D-Drucktechnik kann dies jedoch die Haftung zwischen den Schichten negativ beeinflussen. Polymaker ist der Ansicht, dass die Probleme der Schichthaftung daher rühren, dass die Fasern nicht gut mit dem Matrizenpolymer adhäsieren/zusammenpassen.

Nach monatelanger Entwicklung haben wir die Oberflächenchemie der Fasern erfolgreich optimiert, um eine bessere Dispergierung und Bindung an die Matrix zu erreichen.

Bei der Implementierung dieser Technologie in Fiberon™ PA6-CF und Fiberon™ PA6-GFwurde die Schichthaftung nicht negativ beeinflusst, sondern tatsächlich stärker (+27 % für CF, +15 % für GF).

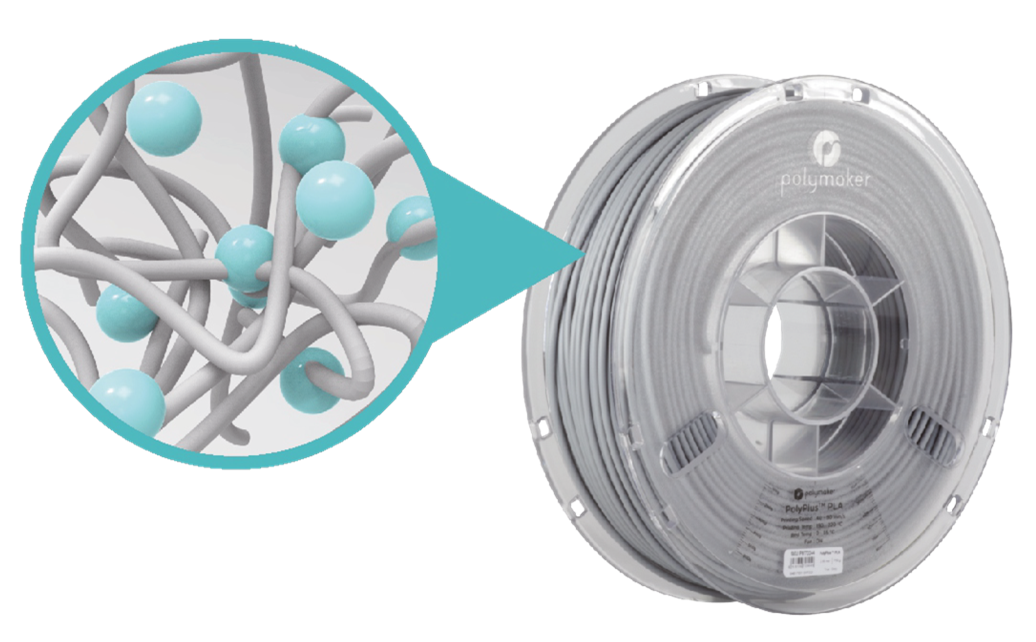

Nano-Verstärkungs-Technologie:

Diese Technologie wird in Polymakers PolyMax™-Produktfamilie eingesetzt. Sie verstärkt das Polymer mit Nanopartikeln, die es deutlich zäher machen, während gleichzeitig ähnliche Druckbedingungen beibehalten werden. PolyMax™ PLA, PolyMax™ PETG und PolyMax™ PC sind die drei Produkte der PolyMax™-Familie. Sie lassen sich mit denselben Einstellungen drucken wie ihre regulären Pendants: PolyLite™ PLA, PolyLite™ PETG und PolyLite™ PC, erreichen jedoch bis zu fünffache Zähigkeit, wodurch sie haltbarer werden. Wie im Materialwissenschafts- Abschnitt besprochen, lässt sich die Bruchzähigkeit gut durch die Schlagzähigkeit des Materials darstellen.

Stabilized Foaming™-Technologie:

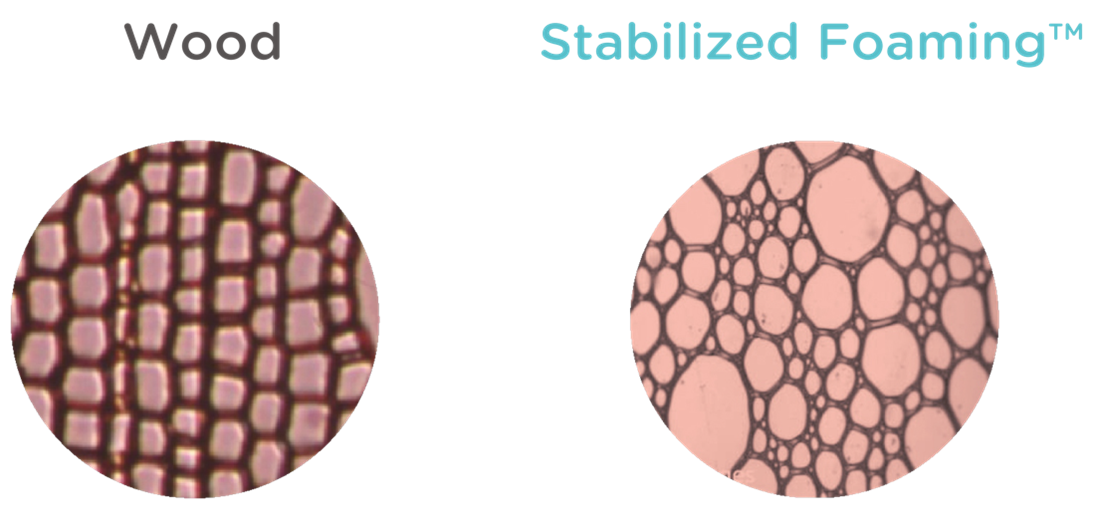

Diese letzte Technologie gehört zu den frühesten Entwicklungen von Polymaker. Nach mehreren schlechten Erfahrungen mit verstopften Düsen beim Drucken von holzgefülltem Filament dachten wir über Möglichkeiten nach, ein Filament holzähnlich aussehen zu lassen, ohne tatsächliches Holzmehl zu verwenden, da Holzmehl im Filament den Druckprozess negativ beeinflussen kann.

Polymaker erkannte, dass der Hauptgrund für das Erscheinungsbild von Holz seine pflanzliche Zellstruktur und Farbe ist. Die Farbe einer bestimmten Holzart ließ sich leicht nachahmen, und die Pflanzenzellstruktur wurde durch einen Treibmittelansatz kopiert, wodurch ein ähnliches Zellnetzwerk entstand.

Die größte Herausforderung bestand darin, eine Schaumstruktur zu entwerfen und zu formulieren, die durch den Extrusionsprozess des 3D-Druckers nicht negativ beeinflusst wird; daher das „stabilized“ in „Stabilized Foaming“, was bedeutet, dass der Schaum nach dem Druckprozess stabil bleibt. Aus dieser Technologie haben wir schließlich LW-PLA entwickelt.

Zuletzt aktualisiert

War das hilfreich?